Soyulma – Yapışma Testi ve Test Aparatları

Soyulma testi: Malzeme Yapışma Dayanımına genel bakış

Bu makalenin sonundaki , soyulma testine ait soyulma testi görsellerine gitmek için tıklayınız

Soyulma Testi Nedir?

Yapışma testi olarak da bilinen soyulma testi, malzeme bilimi ve mühendisliğinde iki malzeme arasındaki bağ mukavemetini ölçmek için kullanılan bir yöntemdir. Bu test özellikle çeşitli ürün ve malzemelerdeki yapışkan bağların performansının değerlendirilmesinde önemlidir.

İşlem, iki bağlı yüzeyi ayırmak için bir kuvvet uygulanmasını içerir. Bu genellikle yapışkan veya bağlı malzemeyi soymak için kontrollü bir kuvvet uygulayan bir makine kullanılarak yapılır. Uygulanan kuvvet ve malzemenin soyulma hızı, malzemenin yapışma mukavemeti ve kalitesi hakkında kritik veriler sağlar.

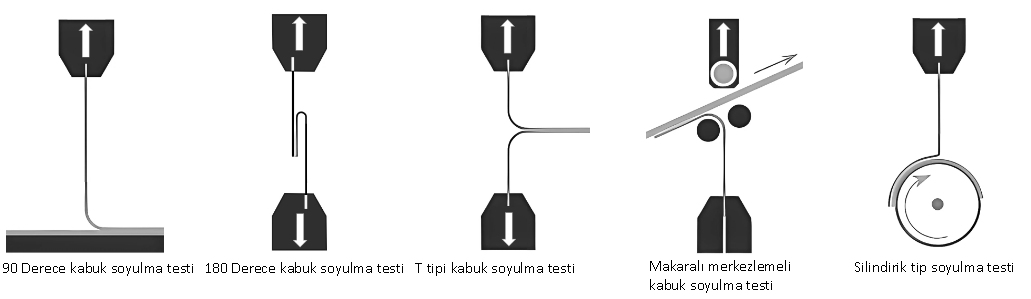

90 derece, 180 derece ve T-soyulma testleri dahil olmak üzere farklı türde soyulma testleri vardır. Test seçimi, ilgili malzemelere ve gerekli spesifik bilgilere bağlıdır. Örneğin, 90 derecelik soyulma testi genellikle sert yapıştırılanlar için kullanılır ve yapışkan malzemenin dik açıyla soyulmasını içerir. 180 derece soyulma testi tipik olarak esnek yapıştırılanlar için kullanılır ve malzemenin kendi üzerine soyulmasını içerir.

Soyulma testinin sonuçları, bir malzemenin stres altındaki performansına ilişkin değerli bilgiler sağlayabilir ve mühendislerin ve malzeme bilimcilerinin malzeme seçimi ve ürün tasarımı konusunda bilinçli kararlar almasına yardımcı olabilir. Yapışkan bağların bütünlüğünün ürün performansı ve güvenliği açısından kritik olduğu ambalajlama, elektronik, otomotiv ve biyomedikal gibi endüstrilerde çok önemli bir araçtır.

Soyulma Testi Türleri

Soyulma testi, iki malzeme arasındaki yapışma mukavemetini ölçmek için kullanılan kritik bir yöntemdir. Her biri bir malzemenin yapışkan özelliklerinin farklı yönlerini değerlendirmek için tasarlanmış çeşitli soyulma testleri vardır. İşte soyulma testlerinin üç ana türü:

- T-Soyulma Testi : Bu test, birbirine bağlanmış iki esnek malzemeyi ayırmak için gereken kuvveti ölçmek için tasarlanmıştır. Düzenek ‘T’ konfigürasyonunda parçalara ayrılır, dolayısıyla adı da budur. Bu tip test, lamine veya bantlanmış malzemelerde bulunanlar gibi esnek-esnek yapışkan bağları değerlendirmek için yaygın olarak kullanılır.

- 90° Soyulma Testi : Bu test, soyma işlemi sırasında ikisi arasındaki 90 derecelik açıyı korurken bir alt tabakanın diğerinden soyulması anlamına gelir. Genellikle esnek bir bağlı katmanın sert bir alt tabakaya yapışma mukavemetini test etmek için kullanılır. Soyulma direnci, bant alt tabakadan soyulurken ölçülür.

- 180° Soyulma Testi : 180° Soyulma Testi, 90° Soyulma Testine benzer ancak esnek alt tabakayı 180 derecelik bir açıyı koruyarak tekrar kendi üzerine soyar. Bantlar, etiketler ve kaplamalar gibi malzemelerin sert yüzeyler üzerindeki yapışma mukavemetini değerlendirmek için yaygın bir yöntemdir.

- Soyma Çarkı Testi : Soyma çarkı veya tırmanma tamburu soyma testi, kompozit malzemelerde olduğu gibi esnek-sert laminatların soyulma mukavemetini test etmek için sıklıkla kullanılır. Esnek malzeme, tutarlı bir oranda soyma kuvveti uygulanarak dönen bir tamburun etrafına sarılır.

- Yüzer Rulo Soyma Testi (ASTM D3167) : Bu testte, esnek bir şekilde yapıştırılan malzemeye ağırlıklı bir rulo uygulanır ve soyulan malzemeyle aynı hızda hareket eder. Genellikle esnek-sert laminatların veya geleneksel soyma yöntemlerinin o kadar etkili olamayabileceği geniş yüzey alanlı bağların yapışma mukavemetini test etmek için kullanılır.

Ek testler

T-Soyma, 90° Soyulma ve 180° Soyulma testlerine ek olarak, malzemelerin yapışma özelliklerini değerlendirmek için çeşitli endüstrilerde kullanılan başka türde soyulma testleri de vardır. İşte birkaç örnek daha:

- Tırmanma Tamburu Soyulma Testi (ASTM D1781): Bu test, esnek bir yapıştırıcıya ve sert bir yapıştırıcıya sahip ürünlerdeki yapışkan bağların soyulma direncini ölçmek için kullanılır. Esnek yapışkan, bir tamburun etrafına sarılır ve esnek malzemeyi sert malzemeden ayırmak için gereken kuvvet, tambur döndükçe ölçülür.

- Değişken Açılı Soyulma Testi (makara merkezlemeli) : Bu test, soyulma açısının ayarlanmasına olanak tanır ve bu, bir malzemenin soyulma mukavemetinin soyulma açısıyla nasıl değiştiği hakkında değerli bilgiler sağlayabilir. Bu test, fiili kullanımlarında çeşitli açılardan soyulmaya uğraması beklenen malzemeler için özellikle yararlı olabilir.

- Döngü Tack Testi (ASTM D6195): Bu test, basınca duyarlı malzemelerin ilk yapışmasını ölçer. Bir malzeme halkası standart bir test paneliyle temas ettirilir ve ardından sıyrılır. Malzemeyi soymak için gereken maksimum kuvvet ölçülür.

Bu testlerin her biri, malzemelerin yapışkan özelliklerine ilişkin benzersiz bilgiler sunarak mühendislerin ve malzeme bilimcilerinin malzeme seçimi ve ürün tasarımı konusunda bilinçli kararlar almasına olanak tanır.

Peel testinin önemi nedir?

Soyulma testi, çeşitli sektörlerde, özellikle de farklı malzemelerin yapıştırılmasını gerektiren ürünlerin üretimi ve kalite kontrolünde yer alan endüstrilerde kritik bir rol oynar. Soyulma testinin önemli olmasının bazı temel nedenleri şunlardır:

- Ürün Kalitesi ve Güvenilirliği: Soyulma testi, bir ürünün beklenen kullanım koşulları altında güvenilir performans göstermesini sağlamaya yardımcı olabilir. Yapışkan bağ erken bozulursa ürünün performansı ve bütünlüğü tehlikeye girebilir.

- Tasarım ve Malzeme Seçimi: Mühendisler, çeşitli yüzeyler üzerindeki farklı yapıştırıcıların veya kaplamaların soyulma mukavemetini değerlendirerek, tasarımlarında hangi malzemeleri kullanacakları konusunda bilinçli kararlar verebilirler. Bu, özellikle yapışkan bağların güvenilirliğinin çok önemli olduğu havacılık, otomotiv, paketleme ve elektronik gibi endüstrilerde önemlidir.

- Kalite Kontrol ve Uyumluluk: Pek çok sektörde, ürünlerin güvenliği ve işlevselliği sağlamak için karşılaması gereken standartlar ve düzenlemeler vardır. Bu standartlara uygunluğun gösterilmesi için genellikle soyulma testi gerekir.

- Maliyet Verimliliği: Şirketler, belirli bir uygulama için en iyi yapıştırıcıyı belirleyerek ürün arızaları veya geri çağırmalarla ilgili potansiyel maliyetlerden kaçınabilir. Ayrıca süreç, aşırı mühendisliğin azaltılmasına ve böylece malzeme maliyetlerinden tasarruf edilmesine yardımcı olabilir.

- Araştırma ve Geliştirme: Soyulma testi, yeni yapıştırıcıların geliştirilmesi veya mevcut yapıştırıcıların iyileştirilmesi için Ar-Ge’de değerli bir araçtır. Bilim adamlarının farklı formüllerin etkinliğini karşılaştırmasına ve gerektiğinde ayarlamalar yapmasına olanak tanır.

Peel testinde elde edilen özellikler nelerdir?

Soyulma testi, farklı malzemelerin yapışkan özellikleri hakkında hayati veriler sağlar. Bu özellikler mühendislere ve bilim adamlarına tasarım, seçim ve kalite güvence süreçlerinde yardımcı olacak önemli bilgiler sunar. Soyulma testinden elde edilen temel özelliklerden bazıları şunlardır:

- Soyulma Mukavemeti : Bu, soyulma testiyle belirlenen birincil özelliktir. Yapışkanı veya kaplamayı alt tabakadan soymak veya ayırmak için gereken maksimum kuvvettir. Soyulma mukavemeti genellikle genişlik başına kuvvet birimi cinsinden (örneğin, N/mm veya lb/inç) rapor edilir.

- Soyulma Enerjisi : Yapışma işi olarak da bilinen bu, soyulma sürecini yaymak için gereken enerjidir. Kuvvet-yer değiştirme grafiğinin altındaki alanın entegre edilmesiyle hesaplanabilir.

- Arıza Modu : Malzemelerin ayrılma şekli, bağın kalitesi hakkında fikir verebilir. Bu, yapışma hatası (yapıştırıcı-alt tabaka arayüzünde arıza), yapışma hatası (yapıştırıcı veya alt tabaka malzemesi içinde arıza) veya her ikisinin bir kombinasyonu olabilir.

- Soyulmanın Tutarlılığı : Test süreci boyunca soyulma kuvvetinin tutarlılığı veya değişkenliği, yapıştırıcının veya bağlama işleminin tekdüzeliği hakkında bilgi sağlayabilir.

- Farklı Malzemelerin Karşılaştırılması : Soyulma testi aynı zamanda farklı malzemelerin veya yapıştırıcıların yapışma mukavemetinin karşılaştırılmasında da yardımcı olabilir ve malzeme seçimi için bilinçli bir karar verme süreci sağlar.

- Özel Koşullar Altında Performans : Test, malzemenin farklı sıcaklıklar, nem seviyeleri veya yaşlanma sonrası gibi çeşitli koşullar altında nasıl performans gösterdiğine ilişkin veriler sağlayabilir.

Peel testinde elde edilen özellikler nelerdir?

Soyulma testi, farklı malzemelerin yapışkan özellikleri hakkında hayati veriler sağlar. Bu özellikler mühendislere ve bilim adamlarına tasarım, seçim ve kalite güvence süreçlerinde yardımcı olacak önemli bilgiler sunar. Soyulma testinden elde edilen temel özelliklerden bazıları şunlardır:

- Soyulma Mukavemeti : Bu, soyulma testiyle belirlenen birincil özelliktir. Yapışkanı veya kaplamayı alt tabakadan soymak veya ayırmak için gereken maksimum kuvvettir. Soyulma mukavemeti genellikle genişlik başına kuvvet birimi cinsinden (örneğin, N/mm veya lb/inç) rapor edilir.

- Soyulma Enerjisi : Yapışma işi olarak da bilinen bu, soyulma sürecini yaymak için gereken enerjidir. Kuvvet-yer değiştirme grafiğinin altındaki alanın entegre edilmesiyle hesaplanabilir.

- Arıza Modu : Malzemelerin ayrılma şekli, bağın kalitesi hakkında fikir verebilir. Bu, yapışma hatası (yapıştırıcı-alt tabaka arayüzünde arıza), yapışma hatası (yapıştırıcı veya alt tabaka malzemesi içinde arıza) veya her ikisinin bir kombinasyonu olabilir.

- Soyulmanın Tutarlılığı : Test süreci boyunca soyulma kuvvetinin tutarlılığı veya değişkenliği, yapıştırıcının veya bağlama işleminin tekdüzeliği hakkında bilgi sağlayabilir.

- Farklı Malzemelerin Karşılaştırılması : Soyulma testi aynı zamanda farklı malzemelerin veya yapıştırıcıların yapışma mukavemetinin karşılaştırılmasında da yardımcı olabilir ve malzeme seçimi için bilinçli bir karar verme süreci sağlar.

- Özel Koşullar Altında Performans : Test, malzemenin farklı sıcaklıklar, nem seviyeleri veya yaşlanma sonrası gibi çeşitli koşullar altında nasıl performans gösterdiğine ilişkin veriler sağlayabilir.

Peel testi nasıl hesaplanır?

Soyulma testinde soyulma mukavemetinin hesaplanması, yapıştırıcıyı veya kaplamayı alt tabakadan ayırmak için gereken kuvvetin ölçülmesini içerir. Hesaplamada yer alan genel adımlar aşağıdaki gibidir:

- Numune Hazırlama : Test numunesini, test tipinin özel gereksinimlerine göre hazırlayın. Bu genellikle yapıştırıcı ve alt tabaka malzemelerinin bağlı bir düzeneğinin oluşturulmasını içerir.

- Test Kurulumu : Numuneyi soyulma test makinesine sabitleyin. Test tipine bağlı olarak numunenin bir ucu makineye sabitlenirken diğer ucu makinenin hareketli kısmına takılabilir.

- Kuvvet Uygulaması : Makine, yapıştırıcıyı alt tabakadan soymak veya ayırmak için numuneye bir kuvvet uygular. Bu kuvvet, bağ kopuncaya veya soyulma başlayana kadar arttırılır.

- Kuvvet Ölçümü : Soyulma test ekipmanı, yapıştırıcının alt tabakadan ayrılması için uygulanan kuvveti kaydeder. Modern test makinelerinde genellikle kuvvet verilerini otomatik olarak kaydeden yerleşik bir sistem bulunur.

- Soyulma Dayanımının Hesaplanması : Soyulma dayanımı, yapıştırıcıyı soymak için gereken maksimum kuvvetin numunenin genişliğine bölünmesiyle hesaplanır. Genellikle N/mm veya lb/inç gibi birimlerle rapor edilir.

Bu genel bir prosedürdür ve gerçek testler, test türüne (T-soyma, 90 derece soyma vb.) ve takip edilen spesifik standartlara (ASTM, ISO vb.) bağlı olarak değişiklik gösterebilir.

Soyulma testini kullanan farklı malzeme türleri

Metalik Malzemeler:

- Alüminyum 6061 : Mükemmel mukavemet/ağırlık oranı nedeniyle yaygın olarak kullanılan bir metal. Soyulma testlerinde performansı kullanılan yapıştırıcıya ve yüzey hazırlığına bağlıdır.

- Bakır C11000 : Mükemmel elektrik ve termal iletkenliği nedeniyle çeşitli endüstrilerde kullanılan saf bakır çeşididir. Genellikle birçok yapışkan malzemeyle güçlü bir bağ oluşturur.

- Paslanmaz Çelik 304 : Olağanüstü korozyon direnciyle bilinen çeşitli uygulamalarda kullanılır. Pasif oksit tabakası yapışkan bağlanma zorlukları ortaya çıkarabilir.

- Titanyum Ti-6Al-4V : Havacılık, tıp ve yüksek performanslı otomotiv endüstrilerinde kullanılan yüksek mukavemetli, hafif bir alaşım. Oksit tabakası soyulma testi sırasında yapışmayı zorlaştırır.

Polimer Malzemeler:

- Polietilen (PE) : Yüksek sünekliği ve kimyasal direnciyle bilinen, yaygın olarak kullanılan bir plastik. Moleküler yapısı yapışmayı zorlaştırabilir ancak yüzey işlemleri yapışmayı arttırabilir.

- Polipropilen (PP) : Hafifliği ve yüksek gerilme mukavemeti ile takdir edilen bu malzeme, çeşitli uygulamalarda kullanılır. Yarı kristal yapısı, yüzey modifikasyonu olmadan yapışmayı zorlaştırır.

- Polistiren (PS) : Ambalajlama ve izolasyonda kullanılan sert, kırılgan bir plastik. Yaygın kullanımına rağmen yüzey enerjisinin düşük olması nedeniyle yapışması zor olabilir.

- Polivinil Klorür (PVC) : Dayanıklılığı ve alev geciktiriciliğiyle bilinen bu malzeme, inşaat ve giyimde yaygın olarak kullanılmaktadır. Yüzey enerjisi PE veya PP gibi diğer polimerlerden daha yüksektir, bu da genellikle daha iyi yapışma sağlar.

Seramik Malzemeler:

- Alümina (Al2O3) : Yüksek sertliği ve termal kararlılığı nedeniyle yaygın olarak kullanılır. Alümina, doğal kırılganlığı ve yüzey özellikleri nedeniyle soyulma testlerinde zorluklar ortaya çıkarabilir.

- Zirkonya (ZrO2) : Yüksek tokluğuyla bilinen Zirkonya, yüksek mukavemetli uygulamalarda sıklıkla kullanılır. Soyulma testlerinde yapışma yüzey işlemleriyle iyileştirilebilir.

- Silisyum Karbür (SiC) : Bu seramik malzeme, yüksek sertliği ve mükemmel ısı iletkenliği ile bilinir. SiC’nin yüzey özellikleri nedeniyle bağlanması zor olabilir.

- Silisyum Nitrür (Si3N4) : Yüksek mukavemetli uygulamalarda kullanıldığında, yüzey özellikleri nedeniyle yapışma açısından zorluklar yaratır.

Kompozit Malzemeler:

- Cam Elyaf Takviyeli Polimer (GFRP) : Çeşitli endüstrilerde sıklıkla kullanılan yüksek mukavemetli, hafif bir malzemedir. Tipik olarak soyulma testlerinde, özellikle yüzey işleminde güçlü yapışma gösterir.

- Karbon Elyaf Takviyeli Polimer (CFRP) : Yüksek mukavemeti ve sertliği ile bilinen CFRP, özellikle yüzey işlemleri kullanıldığında genellikle soyulma testlerinde güçlü yapışma sergiler.

- Polimer Matris Kompozit (PMC) : Bu kompozitlerin matris malzemesi olarak bir polimer ve takviye olarak genellikle bir cam veya karbon fiber bulunur. Soyulma mukavemeti değerleri büyük ölçüde kompozitin spesifik formülasyonuna bağlıdır.

- Metal Matris Kompozitleri (MMC) : MMC’ler, takviye için metal matrisi seramik veya diğer yüksek mukavemetli malzemelerle birleştirir. İlgili malzemelerin kombinasyonu nedeniyle soyulma testinde zorluklar ortaya çıkabilir.

Yapıştırıcının performansı spesifik malzemeye, kullanılan yapıştırıcıya, yüzey hazırlığına ve test koşullarına bağlı olacaktır. Bu nedenle anlamlı sonuçlar elde etmek, soyulma testinin amaçlanan kullanımı yakından simüle eden koşullar altında yapılmasını gerektirir.

Üniversal Test Makinesinde soyulma testi

Üniversal Test Makinesi (UTM), soyulma testi de dahil olmak üzere çeşitli testleri gerçekleştirebilen çok yönlü bir ekipmandır. Birkaç temel bileşenden oluşur:

- Çerçeve : Yük çerçevesi olarak da bilinen çerçeve, UTM’nin yapısal omurgasıdır. Test işlemi sırasında uygulanan kuvvetlere dayanacak kadar sağlam olması gerekir. İki çapraz kafadan oluşur; biri genellikle sabittir, diğeri ise makinenin kontrolüne bağlı olarak yukarı veya aşağı hareket edebilir.

- Motor ve İletim Sistemi : Motor, test için kuvvet veya yer değiştirmeyi uygulamak için gereken hareketi üretir. UTM’nin tipine ve modeline bağlı olarak vidalı, hidrolik sistemli veya servo motorlu bir transmisyon sistemi aracılığıyla hareketli çaprazkafaya bağlanır.

- Yük Hücresi : Yük hücresi, test sırasında uygulanan kuvveti ölçen bileşendir. Kuvveti, kontrol sistemi tarafından okunabilen ve kaydedilebilen bir elektrik sinyaline dönüştürür.

- Kavramalar : Kavramalar veya sabitleyiciler test numunesini yerinde tutmak için kullanılır. Soyulma testleri için, soyma kuvveti uygulanırken malzemeyi tutmak için özel kavramalar kullanılır. Tutamağın tasarımı, test numunesinin kaymadan sıkıca tutulmasını sağlar ve ek stres konsantrasyonlarına neden olmaz.

- Ekstansometre : Soyulma testleri için her zaman gerekli olmasa da, bazı test senaryolarında numunenin uzunluğundaki (gerinim) değişimi ölçmek için bir ekstensometre kullanılır.

- Kontrol Sistemi : Kontrol sistemi testi çalıştırır, motoru kontrol eder ve yük hücresinden (ve eğer kullanılıyorsa ekstensometreden) verileri kaydeder. Bu sistem aynı zamanda kullanıcının test parametrelerini ayarlamasına, testi çalıştırmasına ve sonuçları analiz etmesine olanak tanıyan yazılımı da içerir.

- Güvenlik Özellikleri : UTM’ler aynı zamanda makinenin hasar görmesini veya operatörün yaralanmasını önlemek için tipik olarak acil durdurma düğmeleri ve limit anahtarları gibi güvenlik özelliklerini de içerecektir.

Bunun genel bir bakış olmasına rağmen, belirli bileşenlerin ve bunların konfigürasyonunun, belirli UTM modelinin tasarımına ve işlevselliğine bağlı olarak değişebileceğini unutmamak önemlidir.

- Yük Çerçevesi: Yük çerçevesi UTM’nin ana yapısıdır. Tipik olarak numuneyi tutmak ve yük uygulamak için tasarlanmış sert, dikey bir yapıdır. Yük çerçevesi, test sırasında bükülmeye veya bükülmeye karşı dayanıklı olacak kadar sağlam ve güçlü olmalıdır.

- Yükleme Mekanizması: Bu mekanizma numuneye basınç yükünü uygular. Bu, makinenin tasarımına bağlı olarak hidrolik aktüatör, vidalı aktüatör veya elektromekanik aktüatör olabilir.

- Yük Hücresi: Yük hücresi numuneye uygulanan kuvveti ölçer. Tipik olarak kuvveti bir elektrik sinyaline dönüştüren ve daha sonra makinenin kontrol sistemi tarafından okunup kaydedilen gerinim ölçerleri kullanır.

- Ekstensometre veya Deformasyon Sensörü: Bu cihaz, uygulanan yük altında numunenin deformasyonunu ölçer. Numuneye fiziksel olarak temas eden temaslı ekstansometreler ve deformasyonu ölçmek için optik veya lazer bazlı sistemler kullanan temassız ekstansometreler de dahil olmak üzere birçok ekstensometre türü vardır.

- Test Plakaları: Plakalar makinenin numuneyle doğrudan temas eden parçalarıdır. Sıkıştırma yükünü uygularlar ve yükün eşit şekilde uygulanmasını sağlamak için düz ve paralel olacak şekilde tasarlanmıştır.

- Kontrol ve Veri Toplama Sistemi: Bu sistem, yük uygulama hızı da dahil olmak üzere makinenin çalışmasını kontrol eder ve yük hücresi ile ekstensometreden gelen verileri kaydeder. Kontrol sistemi tipik olarak verileri grafiksel olarak sunabilen, malzeme özelliklerini hesaplayabilen ve sonuçları daha ileri analiz için saklayabilen bir yazılım içerir.

UTM kullanılarak yapılan bir Soyulma testinde, numune plakaların arasına yerleştirilir ve mekanizm bir ÇEKME yükü uygular. Yük ve deformasyon kontrol sistemi tarafından ölçülür ve kaydedilir. Testten elde edilen veriler daha sonra malzemenin Ggösterdiği dayanımı ve diğer özelliklerini hesaplamak için kullanılabilir.

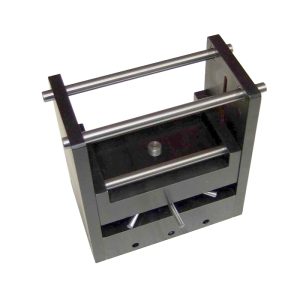

Soyulma testi için kullanılan Labomak MonoCol ve DuoCol Üniversal Test Makineleri

Üniversal Test Makinesi kullanılarak Soyulma testinin yapılmasına ilişkin prosedürler

Üniversal Test Makinesi (UTM) kullanılarak soyulma testinin gerçekleştirilmesi bir dizi adımı içerir. Kesin prosedürler, soyulma testinin türüne ve spesifik makineye bağlı olarak biraz farklılık gösterse de, burada sürecin genel bir taslağı verilmiştir:

- Test Numunelerinin Hazırlanması : İlk adım, test numunelerinin hazırlanmasıdır. Bu, test etmek istediğiniz yapıştırıcıyı veya işlemi kullanarak iki malzemenin birbirine yapıştırılmasını içerir. Güvenilir sonuçlar elde etmek için hazırlığın tüm test numuneleri için tutarlı bir şekilde yapılması önemlidir.

- Test Numunesinin Montajı : Test numunesi hazırlandıktan sonra UTM’ye güvenli bir şekilde monte edilir. Bir soyulma testinde, bağlanan numunenin bir ucu tipik olarak üst kavramaya sabitlenirken, serbest uç alt kavramaya sokulur ve gerekli soyulma açısı (180°, 90° veya T-Soyma) korunur.

- Test Parametrelerinin Ayarlanması : Bir sonraki adım, UTM’nin kontrol sisteminde test parametrelerinin ayarlanmasıdır. Buna testin hızı, veri toplama hızı ve güvenlik limitleri dahildir.

- Testin Gerçekleştirilmesi : Her şey ayarlandıktan sonra test başlatılabilir. Kontrol sistemi çaprazkafayı belirtilen hızda hareket ettirecek ve bunu yapmak için gereken kuvveti ölçerken iki malzemeyi birbirinden ayıracaktır.

- Veri Toplama : Test sırasında veriler kontrol sistemi tarafından toplanır. Bu genellikle soyma kuvvetini ve çaprazkafanın yer değiştirmesini içerir.

- Analiz : Testin ardından toplanan veriler analiz edilebilir. Bu genellikle ortalama soyulma mukavemetinin (soyulma kuvvetinin numunenin genişliğine bölünmesiyle) hesaplanmasını, soyulma kuvvetinin yer değiştirmeye karşı grafiklerinin çizilmesini ve verilerdeki olağandışı özelliklerin aranmasını içerir.

Uygun kişisel koruyucu ekipmanın (PPE) kullanılması da dahil olmak üzere, her zaman UTM’niz için belirtilen güvenlik prosedürlerini izleyin. Ayrıca, 90° soyulma testi için ASTM D6862 veya T-Soyulma testi için ASTM D1876 gibi farklı standartların soyulma testlerinin gerçekleştirilmesine yönelik özel gerekliliklere sahip olabileceğini unutmamak da önemlidir. Her zaman özel uygulamanız için ilgili standartlara uyduğunuzdan emin olun.

Üniversal Test Makinesi kullanılarak soyulma testinde elde edilen veriler

Üniversal Test Makinesi (UTM) kullanılarak soyulma testi yapılırken çeşitli türde veriler toplanıp analiz edilebilir:

- Soyulma Kuvveti : Bu, soyulma testi sırasında toplanan birincil verilerdir. İki malzemeyi birbirinden ayırmak için gereken kuvvettir ve genellikle Newton (N) cinsinden ölçülür. Bu kuvvet, test boyunca değişiklik gösterecektir ve UTM, kuvvet-yer değiştirme veya zaman grafiği oluşturmak için genellikle kuvveti düzenli aralıklarla kaydeder.

- Yer Değiştirme veya Uzatma : Bu, test numunesinin ne kadar gerildiğini etkili bir şekilde gösteren, hareketli tutacağın test sırasında kat ettiği mesafeyi ifade eder. Bu veriler kuvvet verileriyle birleştirildiğinde soyulma mukavemetinin test boyunca nasıl değiştiğinin ayrıntılı olarak anlaşılmasına olanak tanır.

- Soyulma Mukavemeti : Doğrudan ölçülmese de soyulma mukavemeti, soyulma kuvvetinden ve numunenin genişliğinden hesaplanan önemli bir ölçümdür. Genellikle N/mm veya N/m cinsinden ifade edilir. Test boyunca ortalama soyulma mukavemeti, farklı numuneleri veya malzemeleri karşılaştırmak için tek bir sayı sağlayabilir, ancak aynı zamanda soyulma mukavemetinin test boyunca nasıl değiştiğine bakmak da faydalıdır.

- Arıza Modu : Testten sonra numune incelenerek meydana gelen arızanın tipi belirlenebilir. Yapıştırıcı mı arızalandı (yapışkan arızası), malzemelerden biri mi arızalandı (yapışkan arıza) yoksa her ikisinin bir kombinasyonu mu oldu? Arıza modu yapıştırıcının veya malzemelerin performansı hakkında önemli bilgiler sağlayabilir.

- Soyulma Enerjisi : Bu, soyma işlemi sırasında yapılan işi temsil eden, hesaplanan başka bir değerdir. Kuvvet-yer değiştirme grafiğinin altındaki alan hesaplanarak elde edilir.

Bu verilerin analizi ve yorumlanması, test standartınızın veya özel uygulamanızın özel gereksinimlerine bağlı olacaktır. Bu verileri anlamak ve yorumlamak, malzeme seçiminde, kalite kontrolünde ve yapıştırma işlemlerinin geliştirilmesinde ve iyileştirilmesinde yardımcı olabilir.

Üniversal Test Makinesinde Soyulma testini gerçekleştirmek için kullanılan numuneler/numuneler

Soyulma testinde numuneler tipik olarak yapışkan bir tabaka ile birbirine bağlanan iki farklı malzemeden yapılır. Seçilen malzemeler uygulamaya veya araştırma ilgisine bağlı olarak metalik, polimerik, seramik veya kompozit olabilir. Soyulma testi, bu yapışkan bağın gücünü ve performansını belirlemeyi amaçlamaktadır.

Numunelerin fiziksel özellikleri açısından bunlar, takip edilen standarda ve testin özel gereksinimlerine bağlı olarak değişebilir. Örneğin ASTM D6862 (Yapıştırıcıların 90 Derece Soyulma Direnci için Standart Test Yöntemi), numunenin yapıştırılan alanının 25 mm genişliğinde ve 150 mm uzunluğunda olması gerektiğini belirtir.

Soyulma testi için numuneler, soyma işlemini başlatmak üzere UTM tarafından tutulabilecek bir çıkıntı veya serbest uç olacak şekilde hazırlanmalıdır. Bu genellikle numune hazırlama sırasında malzemelerin bir kısmının bağlanmadan bırakılmasını içerir.

Ayrıca yapıştırma işleminin kalitesinin ve malzemelerin yüzey hazırlığının soyulma testinin sonuçlarını büyük ölçüde etkileyebileceğini de belirtmekte fayda var. Güvenilir ve tekrarlanabilir sonuçlar sağlamak için bu faktörlerin dikkatle kontrol edilmesi gerekir.

Yapıştırıcının kendisi açısından bu, seçilen malzemelerin yapıştırılması için uygun olan herhangi bir yapıştırıcı türü olabilir. Basınca duyarlı bir yapıştırıcı (etiket veya bant gibi), ısıyla aktifleşen bir yapıştırıcı, kimyasal olarak sertleşen bir yapıştırıcı (epoksi gibi) veya başka herhangi bir yapıştırıcı türü olabilir.

Numune hazırlama ve test prosedürünüzün özellikleri her zaman ilgili test standartlarının gerekliliklerine ve uygulamanızın özelliklerine uygun olmalıdır.

Soyulma Testi Standartları

Soyulma testi, her biri belirli koşullara veya malzemelere hitap eden çeşitli uluslararası standartlara tabidir. Aşağıda Uluslararası Standardizasyon Örgütü’nün (ISO) beş ve Amerikan Test ve Malzeme Derneği’nin (ASTM) beş standardı yer almaktadır:

ISO Standartları:

- ISO 8510-1 : Bu standart, kendinden yapışkanlı bantların soyulma yapışmasının 180 derecelik açıyla belirlenmesine yönelik bir yöntemi belirtir.

- ISO 8510-2 : Bu standart, kendinden yapışkanlı bantların soyulma yapışmasının 90 derecelik açıyla belirlenmesine yönelik yöntemin ana hatlarını çizer.

- ISO 4578: Bu standart, esnek-bağlı-sert test numunesi düzeneklerinin soyulma mukavemetini belirlemek için kullanılır.

- ISO 11339: Bu standart, esnekten esneke birleştirilmiş düzenekler için yapıştırıcıların soyulma mukavemetini belirlemek için bir T-soyulma test yöntemini belirtir.

- ISO 11644: Bu standart, yüzer bir silindir kullanılarak esnekten serte birleştirilmiş bir düzeneğin soyulma mukavemetinin belirlenmesine yönelik bir yöntemi belirtir.

ASTM Standartları:

- ASTM D3330/D3330M : Bu standart, basınca duyarlı bantların soyulma yapışmasını ölçmek için altı test yöntemini kapsar.

- ASTM D6862: Bu standart, esnek bir yapıştırıcıya ve sert bir yapıştırıcıya sahip ürünlerdeki yapışkan bağların soyulma direncinin belirlenmesini kapsar.

- ASTM D903: Bu standart, yapışkan bağların karşılaştırmalı soyulma veya sıyrılma özelliklerinin belirlenmesini kapsar.

- ASTM D1876 : Bu standart, T-soyulma konfigürasyonundaki yapıştırıcıların soyulma direncini belirlemek için bir test yöntemini kapsar.

- ASTM D3167: Bu standart, yapıştırıcıların yüzen silindirin soyulma direncine yönelik bir test yöntemini kapsar.

- ASTM F88/F88M: Bu standart, esnek bariyer malzemelerindeki contaların mukavemetinin ölçülmesini kapsar.

- ASTM D5170: Bu standart, esnek bir yapışkan ve sert bir yapışkan ile çift bilyalı rampa freninin balataları arasındaki yapışkan bağların soyulma mukavemetinin belirlenmesini kapsar.

Bu standartların her biri, test numunelerinin hazırlanması, testin gerçekleştirilmesi gereken hız ve testin gerçekleştirilmesi gereken çevresel koşullar da dahil olmak üzere, soyulma testlerinin gerçekleştirilmesi için özel bir metodoloji sağlar. Bu standartlar, soyulma testi sonuçlarının güvenilir, tekrarlanabilir olmasını ve farklı malzemeler ve yapıştırıcılar arasında karşılaştırılabilmesini sağlar.

Peel testinin ana uygulamaları

Peel testinin çeşitli endüstrilerde geniş bir uygulama yelpazesi vardır ve genellikle kalite kontrol, araştırma ve geliştirme ve ürün doğrulamada çok önemli bir rol oynar. İşte ana uygulamalardan bazıları:

- Yapıştırıcı Endüstrisi : Bu belki de soyulma testinin en yaygın kullanımıdır. Yapışkan bağların gücü ve güvenilirliği, özellikle yüksek stresli uygulamalar için kritik öneme sahiptir. Soyulma testi, üreticilerin farklı yapıştırıcıların performansını karşılaştırmasına veya yapıştırıcı formülasyonundaki değişikliklerin etkisini test etmesine olanak tanır.

- Ambalaj Endüstrisi : Soyulma testleri, gıda ve tıbbi ambalajlar gibi esnek ambalaj malzemelerinin sızdırmazlık mukavemetini ölçmek için kullanılır. Bu sadece taşıma ve depolama sırasında paketin bütünlüğünün korunması açısından değil, aynı zamanda paketin son kullanıcı tarafından aşırı güç sarf edilmeden açılabilmesinin sağlanması açısından da önemlidir.

- Elektronik ve Yarı İletkenler : Yapıştırıcılar genellikle elektronik üretiminde bileşenleri yapıştırmak için kullanılır. Soyulma testi, özellikle mekanik strese maruz kalabilecek bileşenler için bu bağların güvenilirliğini sağlayabilir.

- Havacılık ve Otomotiv Endüstrileri : Stresi eşit şekilde dağıtma ve ağırlığı azaltma yetenekleri nedeniyle yapıştırıcılar, bu endüstrilerdeki geleneksel bağlantı elemanlarının yerini giderek daha fazla alıyor. Soyulma testi, bu yapıştırıcıları farklı koşullar altında değerlendirmek için kullanılabilir ve araçların ve uçakların emniyetini ve güvenilirliğini sağlamaya yardımcı olur.

- Tıbbi Cihazlar ve Biyomedikal Uygulamalar : Yapıştırıcılar, bandajlardan karmaşık implantlara kadar çeşitli tıbbi cihazlarda kullanılmaktadır. Bu durumlarda soyulma testi, yapıştırıcının vücutta olumsuz reaksiyonlara neden olmadan güvenilir bir şekilde performans göstermesini sağlayabilir.

- İnşaat Malzemeleri : Çatı kaplama malzemeleri, duvar kaplamaları veya döşemelerde kullanılanlar gibi inşaatta kullanılan yapıştırıcıların performansını değerlendirmek için soyulma testi kullanılabilir.

- Boyalar ve Kaplamalar : Soyulma testi, boyaların ve kaplamaların çeşitli yüzeylere yapışmasını ölçmeye yardımcı olarak erken arızaların tahmin edilmesine ve önlenmesine yardımcı olabilir.

Yapışkan bağların bütünlüğünü sağlayarak soyulma testi, ürün arızalarını önlemeye, ürün tasarımını iyileştirmeye ve yeni malzeme ve teknolojilerin geliştirilmesine katkıda bulunabilir.

Peel testi hakkında ek bilgi.

Soyulma testi basit görünse de çeşitli endüstrilerde ürün kalitesini ve güvenilirliğini sağlamak için kritik bir süreçtir. Aşağıda bu temel test prosedürüne ilişkin anlayışınızı daha da derinleştirecek bazı ek bilgiler bulunmaktadır:

- Test Sonuçlarındaki Değişkenlik : Aynı test prosedürü uygulansa bile, malzeme özellikleri, yapıştırıcı uygulama süreci, kürleme süreci ve hatta testin gerçekleştirilme şeklindeki küçük farklılıklar nedeniyle sonuçlar farklılık gösterebilir. Bu değişkenlik, birden fazla numuneyi test etmenin ve sonuçları yorumlarken istatistiksel analiz kullanmanın önemini vurgulamaktadır.

- Soyulma Hızı : Soyulma testinin gerçekleştirilme hızı, sonuçları önemli ölçüde etkileyebilir. Daha hızlı hızlar, birçok yapıştırıcının ve alt tabakanın viskoelastik yapısından dolayı daha yüksek soyulma mukavemetlerine yol açabilir. Test standartları genellikle bu değişkeni kontrol etmek için soyulma oranını belirtir.

- Sıcaklık ve Nem : Bir yapıştırıcının soyulma mukavemeti, sıcaklık ve nem dahil çevre koşullarından etkilenebilir. Örneğin bazı yapıştırıcılar soğuk veya sıcak koşullar altında farklı performans gösterebilir. Bu nedenle, bazen bir yapıştırıcının performansını tam olarak anlamak için kontrollü çevresel koşullar altında soyulma testi yapmak veya çeşitli sıcaklıklarda testler yapmak gerekebilir.

- Yapışkanın Kalınlığı : Yapışkan tabakanın kalınlığı soyulma testinin sonuçlarını etkileyebilir. Daha kalın bir yapışkan katman daha fazla deformasyona izin verebilir ve daha yüksek soyulma mukavemetine yol açabilir. Bu husus test sırasında tutarlı tutulmalı ve referans olarak kaydedilmelidir.

- Soyulma Açısı : Soyulma açısı (90 derece, 180 derece veya T-Soyma), sonuçları etkileyen bir diğer kritik faktördür. Farklı açılar, yapışkan bağ üzerine farklı gerilimler uygulayarak potansiyel olarak farklı arıza modlarına yol açar.

- Kalite Kontrolde Uygulama : Soyulma testi, tutarlı ürün kalitesini sağlamak için hızlı geri bildirimin gerekli olduğu üretim hatlarında yaygın bir kalite kontrol önlemidir. Taşınabilir veya tezgah üstü soyma test cihazları, gerçek zamanlı veriler sağlamak için üretim sürecine entegre edilebilir.

- Uzun Vadeli Performansı Tahmin Etmek : Soyulma testi, anlık yapıştırıcı performansı hakkında önemli veriler sağlarken, bunun çeşitli çevre ve yük koşulları altında doğrudan uzun vadeli performansa veya dayanıklılığa dönüşmeyebileceğini anlamak çok önemlidir. Kesme ve yorulma testinin yanı sıra hızlandırılmış yaşlandırma testleri gibi diğer testler de gerekli olabilir.

Soyulma testine en iyi yaklaşım her zaman ilgili spesifik materyallere ve uygulamalara bağlı olacaktır. Bu ek faktörleri dikkate alarak daha kapsamlı bir anlayışa ulaşabilir ve soyulma testi sonuçlarınıza göre daha bilinçli kararlar verebilirsiniz.

Çözüm

Kapsamlı tartışmamız boyunca, farklı malzemeler arasındaki yapışma kuvvetinin değerlendirilmesinde temel bir araç olarak soyulma testinin çok yönlü doğasını ortaya çıkardık. Bu test yönteminin pratik faydalarını, çeşitli türlerini ve değerlendirme altındaki belirli özelliklerini inceledik. Metaller, polimerler, seramikler ve kompozitler gibi çeşitli malzemeleri keşfederek bu çok yönlü testin birçok bağlamda nasıl geçerli olduğunu ortaya çıkardık.

Üniversal Test Makinesinin soyulma testindeki kritik rolü, bileşenleri, prosedürleri ve ürettiği değerli veriler vurgulanarak ele alındı. Bu süreci yöneten hem ISO hem de ASTM gibi katı standartlardan geçerek endüstriler ve bölgeler arasında sonuçlarda tutarlılık ve güvenilirlik sağladık.

Yapıştırıcı endüstrisinden elektronik, havacılık, tıbbi cihazlar, inşaat ve daha fazlasına kadar pratik uygulamalarını vurgulayarak soyulma testinin geniş kapsamını gösterdik. Ayrıca test değişkenliği, soyulma oranı ve çevresel etkilerle ilgili ek bilgileri inceleyerek soyulma testi sürecinin karmaşıklığının altını çizdik.

Sonuç olarak soyulma testi, çeşitli endüstrilerde yapışkan bağların performansı ve güvenilirliği hakkında önemli bilgiler sağlayan vazgeçilmez bir süreçtir. Bu, geniş kapsamlı uygulamalara sahip, katı standartlarla şekillendirilen ve çok sayıda etkileyici faktörden oluşan karmaşık bir prosedürdür ve bunların tümü ürün kalitesini ve güvenliğini korumadaki temel rolüne katkıda bulunur.

SSS

Soyulma testi nedir?

Soyulma testi, genellikle esnek bir malzeme ve sert bir malzeme olmak üzere iki malzeme arasındaki yapışkan bağ mukavemetini ölçmek için kullanılan bir yöntemdir.

Peel testi nedir ve neden faydalıdır?

Soyulma testi, birbirine bağlı iki malzemeyi ayırmak için gereken kuvveti ölçer ve yapışkan bağın gücü ve dayanıklılığı hakkında bir gösterge sağlar. Elektronikten ambalajlamaya, kalite kontrol ve ürün geliştirmeye kadar çeşitli endüstrilerde faydalıdır.

Mühendislikte soyma testi nedir?

Mühendislikte, yapıştırıcıların, kaplamaların veya laminatların farklı malzemeler üzerindeki bağlanma mukavemetini belirlemek için sıklıkla bir soyulma testi kullanılır ve çeşitli uygulamalarda malzemelerin güvenilirliğinin ve dayanıklılığının değerlendirilmesine yardımcı olur.

Yapışma için soyulma testi nedir?

Yapışma için soyulma testi, esnek bir malzemenin yapıştırıldığı sert malzemeden soyulması ve böylece yapışkan bağın mukavemetinin ölçülmesi işlemini ifade eder.

Soyulma testi için ASTM nedir?

ASTM’nin soyulma testleri için çeşitli standartları vardır; bunlar arasında ASTM D1876 (T-Soyulma Testi) ve ASTM D3330 (Basınca Duyarlı Bandın Soyulma Yapılması) yer alır.

Yüksek soyulma mukavemeti ne anlama gelir?

Yüksek soyulma mukavemeti, yapışkan bağın güçlü olduğu ve ayrılması için önemli miktarda kuvvet gerektirdiği anlamına gelir.

90 ve 180 soyulma testi arasındaki fark nedir?

Fark, soyulma testinin gerçekleştirildiği açıda yatmaktadır. 90 derecelik soyulma testi, esnek malzemenin kendi üzerine geri çekilmesiyle gerçekleştirilir, 180 derecelik soyulma testi ise esnek malzemenin sert malzemenin düzlemi doğrultusunda doğrudan geri çekilmesini içerir.

Standart soyulma mukavemeti testi nedir?

Standart soyulma mukavemeti testi, bağların yapışma mukavemetini ölçmek için ASTM veya ISO gibi uluslararası standartlar tarafından belirlenen prosedürü ifade eder.

Peel testi yıkıcı mıdır?

Evet, soyulma testi yıkıcı bir testtir çünkü test edilen malzemeler arasındaki yapışkan bağın kopmasını içerir.

Boru hattında soyulma testi nedir?

Boru hattı endüstrisinde, boru hattı kaplaması ile borunun kendisi arasındaki yapışkan bağların gücünü değerlendirmek için soyulma testi kullanılır.

Kabuk değeri nedir?

Soyulma değeri, genellikle N/mm veya lb/inç gibi birimlerle bildirilen, birleştirilmiş bir bağlantıyı ayırmak için gereken birim genişlik başına kuvvettir.

Soyulma ve kayma mukavemeti nedir?

Soyulma mukavemeti birbirine bağlı iki malzemeyi ayırmak için gereken kuvveti ölçerken, kesme mukavemeti bir malzemenin kesilmeye veya uygulanan kuvvetlere paralel bir düzlem boyunca kaymaya karşı direncini ölçer.

Yapışma mukavemeti nasıl ölçülür?

Yapışma mukavemeti, soyulma, kesme ve çekme testleri dahil olmak üzere çeşitli yöntemlerle ölçülebilir.

Yapışma nasıl ölçülür?

Yapışma genellikle, genellikle soyma veya kesme testleri gibi testler kullanılarak birbirine bağlanan iki malzemeyi ayırmak için gereken kuvvetle ölçülür.

Yapışma için hangi hızı test ediyorsunuz?

Yapışma testinin hızı tipik olarak ilgili test standardına göre belirlenir. Test edilen malzemeye ve yapıştırıcıya bağlı olarak değişebilir.

Kaplama için soyulma testini nasıl hesaplarsınız?

Kaplama için soyulma testi, kaplamayı alt tabakadan soymak için bilinen bir kuvvetin uygulanmasını içerir. Daha sonra soyulma mukavemeti, bu kuvvetin numunenin genişliğine bölünmesiyle hesaplanır.

180 soyulma yapışma testi nedir?

180 derecelik soyulma yapışma testi, esnek bir yapıştırıcının katı bir alt tabakadan 180 derecelik bir açıyla sıyrılması için gereken kuvveti ölçer.

Soyulma yapışma mukavemeti nedir?

Soyulma yapışma mukavemeti, bir yapışkan bağı soyularak ayırmak için gereken kuvveti ifade eder.

Maksimum soyma kuvveti nedir?

Maksimum soyulma kuvveti, bir soyulma testi sırasında kaydedilen en yüksek kuvvettir ve yapışkan bağın maksimum gücünü gösterir.

Kesme mukavemeti çekme mukavemeti ile aynı mıdır?

Hayır, kayma mukavemeti, bir malzemenin iç yapının kendi üzerine kaymasına neden olabilecek kuvvetlere direnme kabiliyetini ifade ederken, çekme mukavemeti, bir malzemenin onu parçalara ayırmaya çalışan kuvvetlere dayanma kabiliyetini ifade eder.

Yapışma için ASTM standardı nedir?

ASTM, diğerlerinin yanı sıra ASTM D3359 (Bant Testi ile Yapışmanın Ölçülmesi) ve ASTM D4541 (Kaplamaların Çekme Mukavemeti) gibi yapışma testi için çeşitli standartlara sahiptir.

Yapışma testi yöntemleri nelerdir?

Çeşitli yapışma testi yöntemleri arasında çekme testi, soyulma testi, kesme testi ve çapraz kesme testi bulunur.

Yapışma gücünü nasıl artırırsınız?

Yapışma mukavemeti, uygun yüzey hazırlığı (temizleme, pürüzlendirme veya astar uygulaması gibi), yapıştırıcı formülasyonunun optimize edilmesi veya kürleme işleminin değiştirilmesiyle artırılabilir.

Soyulma yapışma ayrılma testlerine yönelik görseller

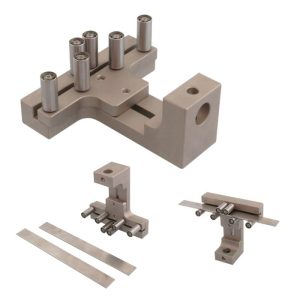

ISO IEC10373-1 ve ISO7810 – IEC 7810’a göre yapışma mukavemetini test etmek için 90° soyulma testi aparatı

DIN53357-B’ye göre 90° soyulma açısında test etmek için döner tekerlek soyma aparatı Bantların plastik ve kağıt filmlerin lamine ayırma kaplamalarının yapışma mukavemeti i

ASTM-B571-Nm1190° – ASTM-D2861-ŞekilA – ASTM-D3330 – EN1939 Şekil B1 – EN28510 – ISO 8510-1’e göre soyulma testi fikstürleri

Alüminyum gibi ince yumuşak numuneler için 90° soyulma testi için özelleştirilmiş tutucu Üst kavrama için zincir versiyonunu öneriyoruz

ASTM-F88 ASTM-F904 ve DIN-EN868-5’e göre 90° soyulma T-soyulma test fikstürü Tıbbi ambalajın sızdırmazlık mukavemetini test etmek için fikstür

ASTM-D6195 – DIN EN1719 – Finat-FTM9’a göre yapıştırıcıları test etmek için döngü yapışma test fikstürü

ASTM-D3330 ASTM-D5169 ASTM-D5170 JIS-C2107 BS EN12242 PSTC-101 KS-2563 JIS-Z-0237 DIN EN1939 DIN EN ISO29862 Finat 06-2011 FED-STD-141D ‘ yapıştırma silindirleri