Sıkıştırma Testi ve Test Aparatları

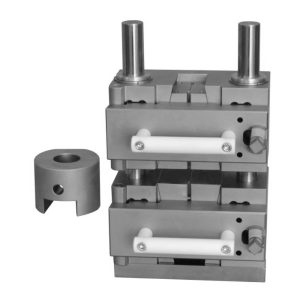

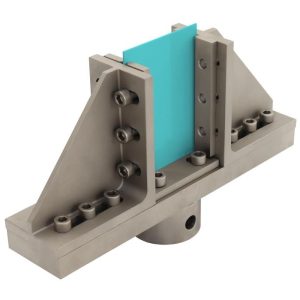

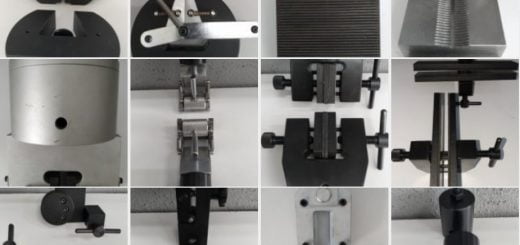

Malzemenin ezilme dayanımı test etmek için her standarda uygun materyal ebat ve yapıda Labomak bünyesinde üretilmektedir. Makale sonundaki sıkıştırma test fikstürlerine ait bazı görsellerimizi hemen incelemek için yandaki sıkıştırma aparatları linkine tıklayınız.

Sıkıştırma Testi: Yöntemleri, Uygulamaları ve Faydaları Keşfetmek

Sıkıştırma testi, malzeme bilimi ve mühendislik dünyasının hayati bir parçasıdır. Bu yazımızda sıkıştırma testinin ne olduğunu, önemini, nasıl hesaplanacağını ve avantajlarını inceleyeceğiz. Metalik, polimer, seramik ve kompozit malzemeler gibi farklı malzemelerdeki rolünü derinlemesine inceleyeceğiz.

Ayrıca verilerin nasıl elde edildiğini, hangi ekipmanın kullanıldığını ve test için gerekli örnekleri de ayrıntılarıyla anlatacağız. Ek olarak, sıkıştırma testi elde etmeye yönelik standartları, ISO ve ASTM için test edilen malzeme örneklerini ve bunların ana uygulamalarını inceleyeceğiz. Son olarak ek bilgi vereceğiz ve sıkıştırma testiyle ilgili sık sorulan bazı soruları yanıtlayacağız.

Aşağıdaki metinde bu makalede ele alınacak konuların bir özetini bulacaksınız.İçindekiler

Sıkıştırma Testi nedir?

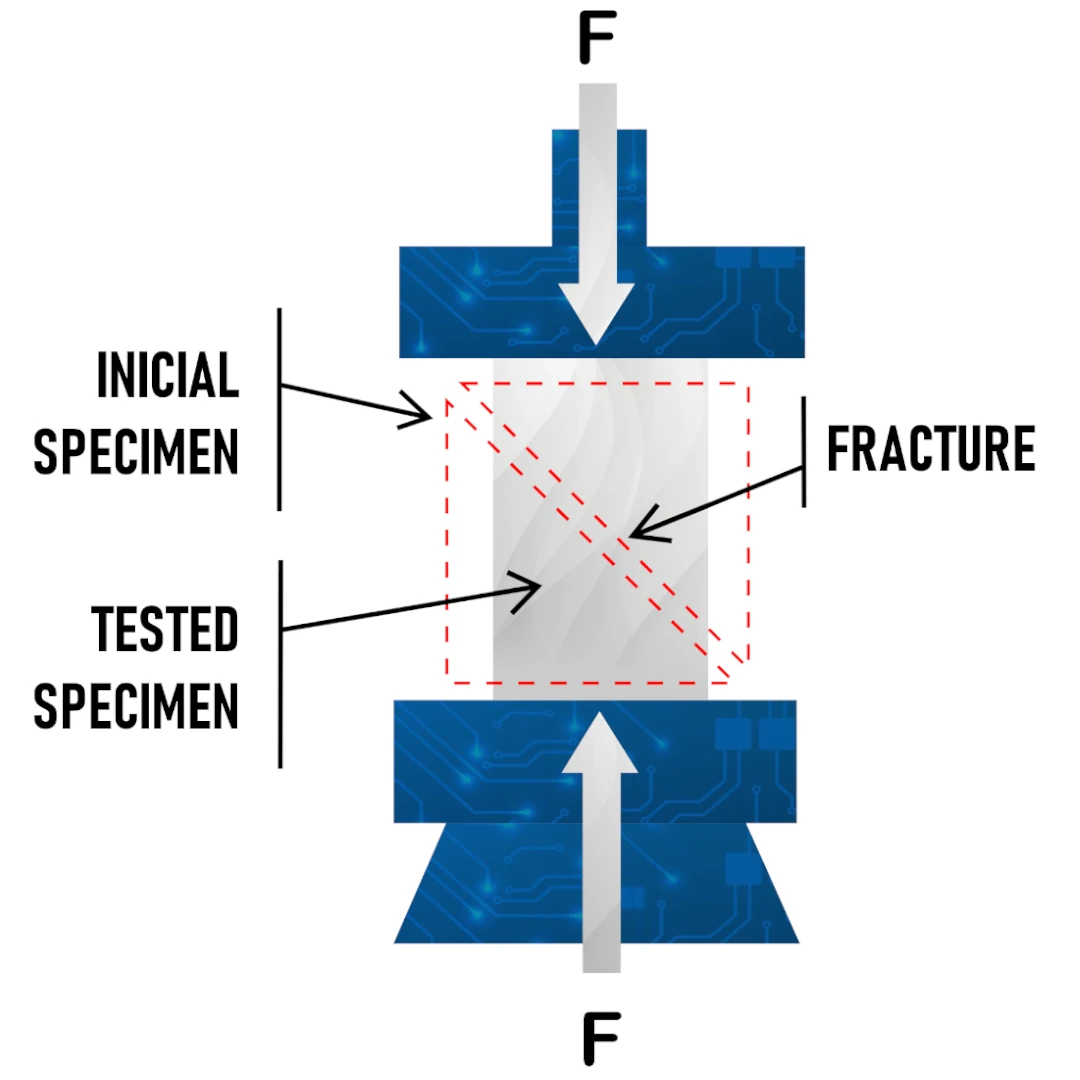

Sıkıştırma testi, bir malzemeye basınç kuvveti uygulamayı ve tepkisini ölçmeyi içeren bir tür mekanik testtir. Sıkıştırma kuvveti malzemenin boyutunu küçültme eğilimindedir ve test, malzemenin bu tür yük altındaki davranışını belirlemek için tasarlanmıştır.

Sıkıştırma testi sırasında, malzemenin bir numunesi veya numunesi bir test makinesine yerleştirilir ve burada iki plaka arasında sıkıştırılır. Makine numuneye giderek artan bir yük uygular ve malzemenin deformasyonu veya boyutlarındaki değişiklik çeşitli noktalarda ölçülür.

Bu test yöntemi, son kullanım uygulamalarında basınç kuvvetlerine maruz kalması muhtemel malzemeleri değerlendirmek için yaygın olarak kullanılır. Mühendislerin ve bilim adamlarının malzemenin basınç dayanımını (dayanabileceği maksimum basınç gerilimi), akma dayanımını (kalıcı olarak deforme olmaya başladığı gerilim) ve diğer özelliklerini anlamalarına olanak tanır.

Ayrıca, sıkıştırma testi, malzemenin, çatlayarak mı (kırılgan kırılma), plastik olarak deforme olarak mı (sünek kırılma) veya ikisinin bir kombinasyonuyla mı bozulduğu dahil olmak üzere, basınç gerilimi altındaki davranışını ortaya çıkarabilir.

Sıkıştırma testinin önemli faydalarından biri, bir malzemenin basınç yükleri altındaki performansını değerlendirmenin ölçülebilir bir yolunu sağlamasıdır. Bu bilgiler malzeme seçimi, kalite kontrol, araştırma ve geliştirme ve arıza analizinde kullanılabilir.

Bir sıkıştırma testinin özel kurulumunun (numunenin şekli ve boyutu, yükün uygulanma hızı ve çevre koşulları dahil) sonuçları etkileyebileceğini unutmamak önemlidir. Bu nedenle, tutarlılık ve güvenilirliği sağlamak için Uluslararası Standardizasyon Örgütü (ISO) ve Amerikan Test ve Malzeme Derneği (ASTM) tarafından sağlananlar gibi standart test protokolleri sıklıkla takip edilir.

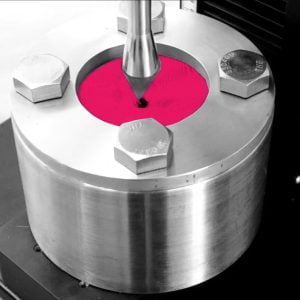

Sıkıştırma Testinin Gösterimi

Sıkıştırma Testinin Önemi Nedir?

Sıkıştırma testi çok çeşitli bağlamlarda önemli bir rol oynar. İşte bu yüzden bu kadar önemli:

- Malzeme Seçimi: Sıkıştırma testi, belirli uygulamalara yönelik malzeme seçimi için gereklidir. Mühendisler, bir malzemenin basınç gerilimi altında nasıl davrandığını anlayarak, malzemenin belirli bir kullanıma uygun olup olmadığı konusunda bilinçli kararlar verebilir. Örneğin ağır yüklerin söz konusu olduğu uygulamalar için yüksek basınç dayanımı sergileyen bir malzeme seçilebilir.

- Kalite Kontrol: İmalat ve üretim ortamlarında sıkıştırma testi hayati bir kalite kontrol aracıdır. Kullanılan veya üretilen malzemelerin kullanım amacına yönelik gerekli standart ve spesifikasyonları karşılamasını sağlamaya yardımcı olur. Bir malzeme gerekli basınç dayanımını karşılamıyorsa bu, üretim sürecinde çözülmesi gereken bir soruna işaret edebilir.

- Araştırma ve Geliştirme: Sıkıştırma testi aynı zamanda yeni malzemelerin geliştirilmesinde de önemli bir araçtır. Araştırmacılar, prototipleri basınç gerilimi altında test ederek onların davranışları hakkında bilgi edinebilir ve performanslarını artırmak için ayarlamalar yapabilirler.

- Arıza Analizi: Bir ürün veya bileşen arızalandığında, sıkıştırma testi sebebin belirlenmesine yardımcı olabilir. Arızalı bir parçayı test ederek araştırmacılar, kullanım sırasında maruz kaldığı basınç kuvvetlerine dayanıp dayanamayacağını belirleyebilirler.

- Güvenlik: İnşaat malzemelerinden araba parçalarına kadar pek çok yapı ve bileşen, çalışmaları sırasında önemli basınç kuvvetlerine dayanmalıdır. Sıkıştırma testi, bu malzemelerin bu yükleri hatasız bir şekilde güvenli bir şekilde taşıyabilmesini, insanları ve mülkü korumasını sağlar.

- Mevzuata Uygunluk: Birçok endüstride, malzemelerin belirli basınç dayanımı standartlarını karşılamasını gerektiren düzenlemeler vardır. Sıkıştırma testi bu düzenlemelere uygunluğu doğrular.

Sonuç olarak, sıkıştırma testi inşaattan otomotiv imalatına, havacılıktan ambalajlamaya kadar çok çeşitli endüstrilerde önemli bir prosedürdür. Bir malzemenin basınç kuvvetlerine dayanma yeteneğinin net bir ölçümünü sağlayarak, çok sayıda uygulamada güvenliğin, güvenilirliğin ve etkinliğin sağlanmasına yardımcı olur.

Sıkıştırma Testi Türleri

- Eğilme/Eğilme Testi: Eğilme veya bükülme testi, bir numuneye bükülmeyi veya bükülme deformasyonunu tetikleyecek şekilde bir basınç yükünün uygulanmasını içerir. Bu tür testler genellikle kirişler veya yapısal bileşenler gibi bükme uygulamalarındaki malzemelerin mukavemetini ve sertliğini değerlendirmek için kullanılır. Numune tipik olarak iki noktada veya bir açıklık boyunca desteklenir ve merkeze bir sıkıştırma yükü uygulanır. Eğilme testi, eğilme mukavemeti, kopma modülü ve elastik modül gibi özelliklerin belirlenmesine yardımcı olur.

- Yay Testi: Yay testi, sarmal yayların veya diğer mekanik yay türlerinin sıkıştırma davranışını değerlendirmeye odaklanır. Amaç yayın yük-sapma ilişkisi ve yay hızı gibi basınç özelliklerini ölçmektir. Bu testte yay iki plaka arasında sıkıştırılır ve uygulanan yük ve buna karşılık gelen sapma kaydedilir. Yay testi, yayların otomotiv, havacılık ve endüstriyel alanlar da dahil olmak üzere çeşitli uygulamalardaki performansını ve uygunluğunu değerlendirmek için çok önemlidir.

- Üstten Yükleme/Ezilme Testi: Üstten yükleme veya ezilme testi, bir numunenin dikey yük altında deformasyona veya kırılmaya karşı direncini değerlendirmek için bir numuneye basınç yükü uygulamayı içerir. Bu tür testler, ambalaj kapları, şişeler veya depolama veya taşıma sırasında dikey yüklere maruz kalan diğer ürünler gibi malzemelerin basınç dayanımını ve stabilitesini değerlendirmek için yaygın olarak kullanılır. Numune tipik olarak bir sıkıştırma plakasının altına veya iki paralel plaka arasına yerleştirilir ve istenen deformasyon veya hasar kriterleri karşılanıncaya kadar bir yük uygulanır.

Bu farklı tipte sıkıştırma testi yöntemleri, test edilen malzemelerin spesifik özelliklerine ve uygulamalarına göre kullanılır. Uygun test tekniğini kullanarak mühendisler ve araştırmacılar malzeme davranışı, yapısal bütünlük ve performans özellikleri hakkında değerli bilgiler elde edebilirler.

Sıkıştırma Testinin Avantajları

Sıkıştırma testi, onu malzeme bilimi ve mühendisliğinde değerli bir araç haline getiren birçok önemli avantaj sunar:

- Malzeme Karakterizasyonu: Sıkıştırma testi, bir malzemenin basınç dayanımı, akma dayanımı ve elastikiyet modülü gibi mekanik özellikleri hakkında önemli veriler sağlar. Bu bilgi, malzemenin basınç yükleri altındaki davranışını anlamak için çok önemlidir.

- Kalite Kontrol: Malzemelerin belirtilen basınç dayanımı gereksinimlerini karşılayıp karşılamadığını belirleyen sıkıştırma testi, kalite kontrol süreçlerinde çok önemli bir rol oynar. Ürünlerin gerekli standartlarda üretilmesini sağlamaya yardımcı olur, böylece ürün bütünlüğünü ve müşteri memnuniyetini korur.

- Malzeme Karşılaştırması: Sıkıştırma testi, farklı malzemeler arasında doğrudan karşılaştırma yapılmasına olanak tanır. Mühendisler, çeşitli malzemeleri aynı koşullar altında test ederek, hangi malzemenin belirli bir uygulama için en uygun olduğunu belirleyebilirler.

- Tasarım Doğrulaması: Sıkıştırma testi, bir malzemenin veya bileşenin amaçlanan uygulamaya uygun olduğunu doğrulamak için kullanılabilir. Örneğin, yeni bir ürünün tasarımında, sıkıştırma testi, seçilen malzemenin beklenen yüklere dayanabileceğini doğrulayabilir.

- Malzeme Davranışının Tahmin Edilmesi: Sıkıştırma testinden elde edilen veriler, bir malzemenin gerçek dünya uygulamalarında basınç yükleri altında nasıl davranacağını tahmin etmek için kullanılabilir. Bu öngörme yeteneği, yapıların ve ürünlerin güvenliğini ve dayanıklılığını sağlamak için gereklidir.

- Mevzuata Uygunluk: Birçok endüstride, malzemelerin belirli basınç dayanımı standartlarını karşılamasını gerektiren düzenlemeler vardır. Sıkıştırma testi, bu düzenlemelere uygunluğu doğrulayarak şirketlerin yasal sorunlardan kaçınmasına ve itibarlarını korumalarına yardımcı olur.

- Uygun Maliyet: Diğer bazı mekanik test türleriyle karşılaştırıldığında, sıkıştırma testi nispeten uygun maliyetli olabilir. İhtiyaç duyulan ekipman, diğer bazı testler için gerekenlerden daha az karmaşıktır ve test numuneleri genellikle silindir veya küp gibi basit şekillerde olabilir.

Sonuç olarak, sıkıştırma testi, bir malzemenin basınç özelliklerine ilişkin önemli bilgiler sağlayan, malzeme seçimine, tasarımın doğrulanmasına, kalite kontrolüne ve daha fazlasına yardımcı olan güçlü bir araçtır.

Sıkıştırma Testi ile Elde Edilen Özellikler

Sıkıştırma testi yoluyla bir malzemenin çeşitli mekanik özelliklerine ilişkin değerli bilgiler edinebiliriz. Elde edilebilecek temel özellikler şunlardır:

- Basınç Dayanımı: Bu, bir sıkıştırma testinin birincil sonucudur. Bir malzemenin arızalanmadan veya önemli deformasyon olmadan dayanabileceği maksimum basınç gerilimini temsil eder. Numuneye uygulanan maksimum yükün numunenin orijinal kesit alanına bölünmesiyle hesaplanır.

- Akma Dayanımı: Akma dayanımı, bir malzemenin plastik olarak deforme olmaya başladığı strestir. Bu, yük kaldırıldığında orijinal şekline dönmeyeceği anlamına gelir. Bir sıkıştırma testi sırasında malzemenin ne zaman deforme olmaya başladığını belirleyerek akma mukavemetini tespit edebiliriz.

- Elastisite Modülü (Young Modülü): Elastisite modülü, bir malzemenin sertliğinin veya yük altında elastik deformasyona karşı direncinin bir ölçüsüdür. Bir basma testinde elastisite modülü, malzemenin elastik davrandığı gerilim-gerinim eğrisinin başlangıç doğrusal kısmından hesaplanabilir.

- Süneklik: Süneklik, bir malzemenin kırılmadan veya çatlamadan deforme olma yeteneğinin bir ölçüsüdür. Sıkıştırma testi sırasında hasar noktasındaki deformasyonun boyutu, malzemenin sünekliği hakkında bir fikir verebilir.

- Gerilme-Gerilme Eğrisi: Gerilim-gerinim eğrisi, bir malzemenin basınç gerilimi altındaki davranışının grafiksel bir temsilidir. Uygulanan gerilimin (yükün orijinal alana bölümü) gerinime (uzunluktaki değişimin orijinal uzunluğa bölümü) grafiğini çizerek, malzemenin artan gerilime tepkisini gözlemleyebiliriz. Bu eğri, yukarıda bahsedilenlerin yanı sıra malzemenin dayanıklılığı ve gerinim sertleşmesi özellikleri gibi diğer özellikler de dahil olmak üzere çeşitli özellikler hakkında değerli bilgiler sağlayabilir.

Bu özelliklerin her biri malzemenin basınç yükleri altında nasıl davrandığına dair farklı bir bakış açısı sunarak mühendislerin ve malzeme bilimcilerinin malzemenin çeşitli uygulamalarda kullanımı hakkında bilinçli kararlar almasına yardımcı olur.

Sıkıştırma Testi için Hesaplama Yöntemi

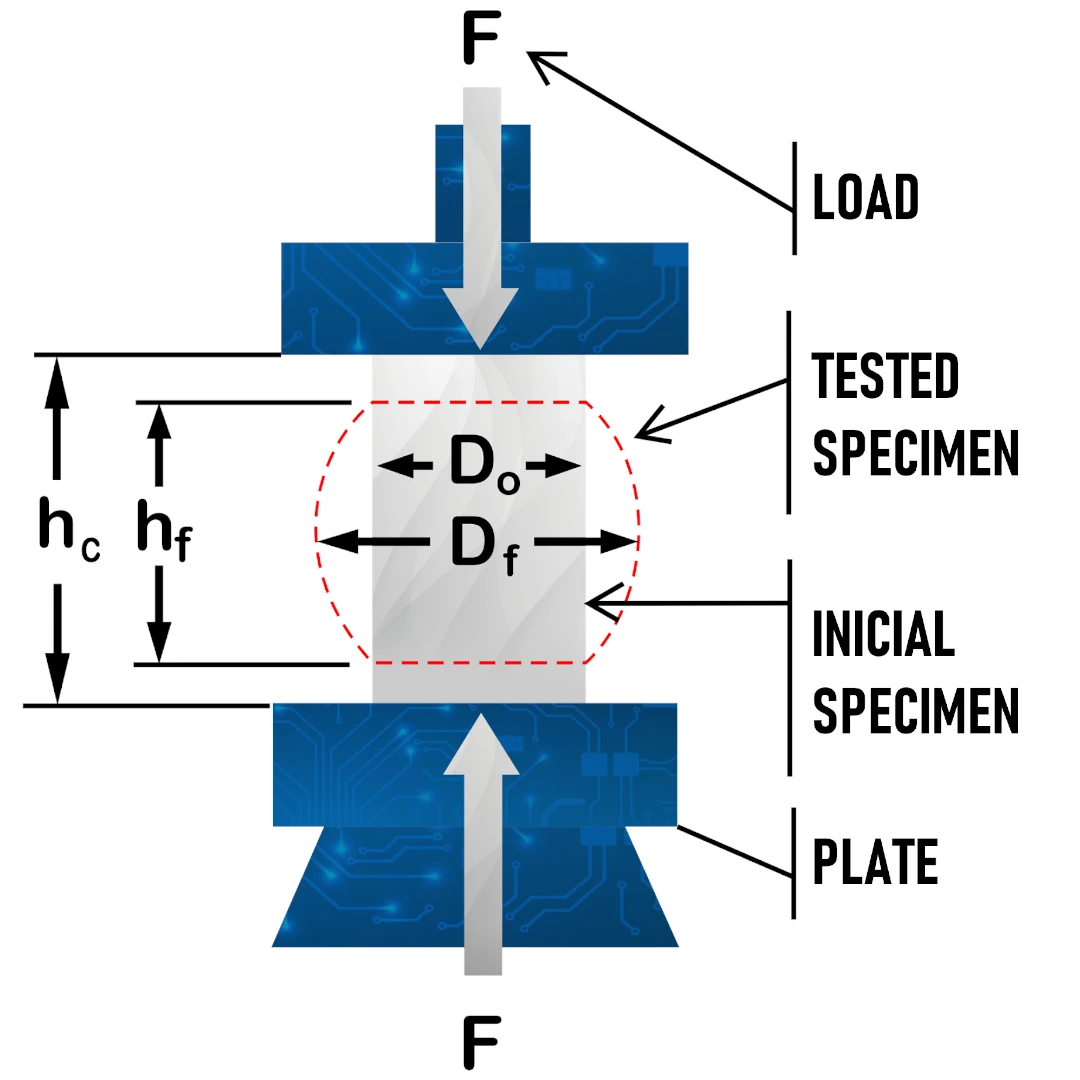

Sıkıştırma testi, bir malzemeye bilinen bir yükün uygulanmasını ve buna karşılık olarak nasıl deforme olduğunun ölçülmesini içerir. Bir sıkıştırma testinin birincil sonucu olan basınç dayanımı aşağıdaki formül kullanılarak hesaplanır:

Stres Hesaplaması:

Stres (σ), uygulanan kuvvetin (F) numunenin kesit alanına (A) bölünmesiyle hesaplanır. Bu, numunenin boyutuna göre normalleştirilmiş, uygulanan yük nedeniyle numunedeki iç kuvvetlerin bir ölçüsünü verir.

σ =𝐹/𝐴

Kesit Alanı Hesabı:

Silindirik bir numune için kesit alanı (A) şu şekilde verilir:

A=𝜋(𝑑/2)²

Burada:

d silindirin çapıdır. Kübik veya kare bir numune için kesit alanı (A) şu şekilde verilir:

𝐴=a²

Burada:

α küpün veya karenin kenar uzunluğudur.

Bu kesit alanı uygulanan yükü normalleştirmek ve numune üzerindeki gerilimi hesaplamak için kullanılır.

Gerilme Hesaplaması:

ε gerilimi, Δh yüksekliğindeki değişimin orijinal yükseklik ℎ0’a bölünmesiyle hesaplanır. Bu, numunenin orijinal boyutuna göre normalize edilmiş, uygulanan yük nedeniyle numunenin deformasyonunun bir ölçüsünü verir. Sıkıştırma testinde gerinim genellikle negatiftir ve bu da boyutta bir azalmaya işaret eder.

𝜀 = Δℎ / ho = ℎ𝑓−ℎo/ho

Burada:

hf, yük uygulandıktan sonraki son yüksekliktir.

ho, yük uygulanmadan önceki orijinal yüksekliktir.

Gerilme-Gerilme Eğrisi:

Çeşitli yük seviyelerinde hesaplanan gerilim ve gerinim, bir gerilim-gerinim eğrisi oluşturmak için bir grafik üzerinde çizilebilir. Bu eğri, malzemenin basınç altındaki davranışının görsel bir temsilini sağlar ve elastik modül, akma mukavemeti ve nihai basınç mukavemeti gibi temel malzeme özelliklerini tanımlamak için kullanılabilir.

Bu hesaplamaların her biri basınç testinde önemli bir rol oynar ve malzemenin basınç yükleri altındaki mekanik davranışı hakkında değerli bilgiler sağlar.

Geleneksel stresi ve gerçek stresi hesaplayın

İlk olarak, gerilimin malzeme bileşenindeki iç kuvvetlerin bir ölçüsü olduğunu bilmek önemlidir. Birim alan başına kuvvet olarak tanımlanır ve vücudun deformasyonundan sorumlu olan da kuvvetlerin bu iç dağılımıdır. Çekme veya basma gibi mekanik testlerde sıklıkla iki farklı gerilim türünden söz ederiz: geleneksel (veya mühendislik) gerilim ve gerçek (veya gerçek) gerilim.

Konvansiyonel Stres (Mühendislik Stresi): Konvansiyonel stres, uygulanan yükün numunenin orijinal kesit alanına bölünmesiyle tanımlanır. Bu, mühendislerin uğraştığı en yaygın stres biçimidir çünkü hesaplanması ve anlaşılması kolaydır. Bu gerilim biçiminin, malzemenin deforme olurken kesit alanında meydana gelen herhangi bir değişikliği hesaba katmadığını unutmamak önemlidir. Genellikle σ olarak gösterilen geleneksel gerilimi hesaplama formülü şöyledir:

σ =F/A

burada:

F malzemeye uygulanan kuvvettir.

A, herhangi bir yük uygulanmadan önceki orijinal kesit alanıdır.

Gerçek Stres (Gerçek Stres): Öte yandan gerçek stres, malzemenin deforme olurken kesit alanındaki değişimi açıklar. Bu, malzemenin içindeki gerilimin daha doğru bir ölçüsüdür ancak pratikte hesaplanması da daha zordur. Genellikle σt olarak gösterilen gerçek gerilimi hesaplama formülü şöyledir :

σt= F/Ao

burada:

F malzemeye uygulanan kuvvettir.

Ao, yük altındaki gerçek (anlık) kesit alanıdır.

Çoğu durumda, mühendislik hesaplamalarında geleneksel gerilim kullanılır çünkü hesaplanması daha kolaydır ve malzeme özellikleri genellikle geleneksel gerilim cinsinden verilir. Bununla birlikte, büyük deformasyonlar için veya deformasyon sırasında kesit alanlarında önemli değişikliklere uğrayan malzemeler için (örneğin sünek metaller), gerçek gerilim, malzeme davranışının daha doğru bir tanımını sağlayabilir.

Geleneksel gerinimi ve gerçek gerinimi hesaplayın

Strese benzer şekilde, bir malzeme gövdesindeki parçacıklar arasındaki yer değiştirmeyi temsil eden deformasyonun bir ölçüsü olan iki tür gerinim de vardır.

Konvansiyonel Gerinim (Mühendislik Gerinimi): Uzunluktaki değişimin orijinal uzunluğa bölünmesiyle tanımlanır. Bu, en yaygın kullanılan gerinim ölçüsüdür çünkü hesaplanması ve anlaşılması kolaydır. Ancak geleneksel stres gibi deformasyon süreci sırasında boyutlardaki herhangi bir değişikliği hesaba katmaz. Genellikle ε olarak gösterilen geleneksel gerilimi hesaplama formülü şöyledir:

ε=ΔL/Lo

burada:

ΔL uzunluktaki değişikliktir (son uzunluk ile başlangıç uzunluğu arasındaki fark).

Lo herhangi bir yük uygulanmadan önceki orijinal uzunluktur.

Gerçek Gerinim (Gerçek Gerinim): Gerçek gerinim ise malzemenin deformasyonunu ve bu deformasyon sırasında meydana gelen uzunluktaki değişimi hesaba katar. Gerçek gerinim, son uzunluğun orijinal uzunluğa oranının doğal logaritması olarak tanımlanır. Genellikle εt olarak gösterilen gerçek gerilimi hesaplama formülü şöyledir:

εt=ln(L/Lo)

burada:

L, yük altındaki gerçek (anlık) uzunluktur.

Lo herhangi bir yük uygulanmadan önceki orijinal uzunluktur.

Çoğu mühendislik uygulamasında, işlenmesi daha kolay olduğu için geleneksel gerinim kullanılır. Bununla birlikte, büyük deformasyonlar için gerçek gerinim, deformasyonun daha doğru bir şekilde ölçülmesini sağlar.

Basınç Verim Limitini Hesaplayın

Basınç Akma Sınırı (Akma Dayanımı olarak da bilinir), bir malzemenin plastik olarak deforme olmaya başladığı stres olarak tanımlanan bir malzeme özelliğidir. Akma noktasından önce malzeme elastik olarak deforme olacak ve uygulanan gerilim kaldırıldığında orijinal şekline geri dönecektir. Akma noktası geçildiğinde deformasyonun bir kısmı kalıcı olacak ve geri döndürülemez olacaktır.

Bir sıkıştırma testinde, basınç akma sınırı, malzeme plastik olarak deforme olmaya başlayıncaya kadar basınç yükünün sürekli olarak arttırılmasıyla belirlenir. Verim sınırı genellikle aşağıdaki yöntemlerden biri kullanılarak belirlenir:

- Ofset Yöntemi: Akma noktasının belirlenmesinde en yaygın kullanılan yöntemdir. Gerilim-gerinim eğrisinin başlangıç doğrusal kısmına paralel bir çizgi çizilir ancak belirli miktarda gerinim (genellikle %0,2) ile dengelenir. Bu çizginin gerilim-gerinim eğrisiyle kesiştiği nokta akma noktası olarak tanımlanır.

- Orantılı Limit Yöntemi: Orantılı limit, gerilim-gerinim eğrisinin düz bir çizgiden ilk saptığı noktadır. Bu noktanın doğru bir şekilde belirlenmesi genellikle zordur, bu nedenle daha az kullanılır.

Akma noktası belirlendikten sonra, basınç akma limiti akma noktasındaki gerilim olarak hesaplanabilir. Bu genellikle akma noktasındaki yükün numunenin orijinal kesit alanına bölünmesiyle yapılır. Formül:

σy=Fy/Ao

σy : basınç akma sınırıdır.

Fy : akma noktasındaki kuvvettir.

Ao , numunenin orijinal kesit alanıdır.

Lütfen bu hesaplamanın, akma noktasının numunenin kesit alanında herhangi bir önemli değişiklikten önce oluştuğunu varsaydığını unutmayın. Eğer kesit alanı akmadan önce önemli ölçüde değişirse, bunun yerine akmadaki gerçek gerilimin kullanılması gerekebilir.

Basınç Dayanımı Sınırını Hesaplayın

Nihai Basınç Dayanımı olarak da bilinen Basınç Dayanımı Sınırı, bir malzemenin basınç yüklerine arıza olmadan dayanma yeteneğinin önemli bir ölçüsüdür. Bir malzemenin hasar görmeden veya kırılmadan önce dayanabileceği maksimum basınç gerilimidir.

Bir sıkıştırma testinde, basınç dayanımı, malzeme kopuncaya kadar basınç yükünün sürekli olarak arttırılmasıyla belirlenir. Daha sonra basınç dayanımı limiti, test sırasında malzemenin maruz kaldığı maksimum gerilim olarak hesaplanır.

Basınç dayanımı sınırını hesaplamak için, gerilim için kullanılan formülün aynısını kullanırsınız, ancak bu formülü kırılma noktasındaki kuvvet ve alanla birlikte kullanırsınız. Bu şu şekilde hesaplanabilir:

σc=FC/Ao:

σc basınç dayanımı sınırıdır.

Fc : başarısızlık noktasındaki kuvvettir.

Ao , numunenin orijinal kesit alanıdır.

Basınç Dayanımı Limiti, hasar anındaki alana değil, numunenin orijinal kesit alanına göre hesaplanır. Bunun nedeni, arıza anında alanı doğru bir şekilde ölçmenin genellikle zor olması ve orijinal alanın genellikle tasarım amaçlarına daha uygun olmasıdır.

Basınç Dayanımı Sınırını hesaplayabilmemize rağmen, başarısızlığın meydana geldiği stresin malzemeye ve testin özel koşullarına bağlı olarak değişebileceğini unutmamak da önemlidir. Birçok metal gibi bazı malzemelerde belirgin ve ani bir bozulma noktası bulunurken, bazı polimerler veya seramikler gibi diğerleri aniden bozulmayabilir, ancak artan stres altında giderek daha fazla deforme olabilir.

Enine genişlemeyi hesaplayın

Enine genişleme (veya yanal gerinim), bir sıkıştırma testinde uygulanan yüke dik boyutlardaki değişimin bir ölçüsüdür. Bir malzeme sıkıştırıldığında, uygulanan yüke dik yönlerde genleşme veya genleşme eğilimi gösterir.

Enine genişleme genellikle uygulanan yük yönündeki gerinimin (boyuna veya eksenel gerinim) yüke dik yöndeki gerinime (enine veya yanal gerinim) oranını tanımlayan bir malzeme özelliği olan Poisson oranı kullanılarak hesaplanır. ).

Poisson oranı ( ν ), enine gerinimin eksenel gerinime negatif oranı olarak tanımlanır. Şu şekilde yazılabilir:

V= (elastik olarak gerilmiş bir malzeme örneğinde yanal ölçümdeki orantılı azalmanın uzunluktaki orantılı artışa oranı.)

V= ε trans / ε eksenel

ε trans enine şekil değiştirmedir.

ε eksenel eksenel gerinimdir.

Enine genişlemeyi (veya yanal gerinimi) hesaplamak istiyorsanız ve Poisson oranı ile eksenel gerinimi biliyorsanız formülü şu şekilde yeniden düzenleyebilirsiniz:

εtrans = – ν * εeksenel

Eksenel gerinimin, geleneksel gerinim hesaplamasına benzer şekilde, uzunluktaki değişimin orijinal uzunluğa bölünmesiyle hesaplandığını unutmayın.

Poisson oranının maddi bir özellik olduğunu ve genellikle deneysel olarak belirlendiğini lütfen unutmayın. Çoğu malzemenin 0 ile 0,5 arasında değişen bir Poisson oranı vardır. Pek çok yaygın mühendislik malzemesi (çelik gibi) için Poisson oranı yaklaşık 0,3’tür. Kauçuk benzeri malzemeler 0,5’e yakın bir Poisson oranına sahip olabilir ve bazı özel malzemeler (yardımcı malzemeler) negatif bir Poisson oranına bile sahip olabilir.

Ayrıca, Poisson oranının deformasyon sırasında malzemenin hacminin sabit kaldığını varsaydığını belirtmek önemlidir; bu durum büyük deformasyonlar veya belirli malzeme türleri için geçerli olmayabilir. Bu durumlarda, enine genişlemeyi doğru bir şekilde hesaplamak için daha karmaşık bir analize ihtiyaç duyulabilir.

Sıkıştırma Testi ile Çekme Testi arasındaki benzerlikler ve farklılıklar

Hem sıkıştırma testi hem de çekme testi, malzemelerin mekanik özelliklerini belirlemenin temel yöntemleridir. Tasarım uygulamaları, arıza analizi ve kalite kontrol için hayati önem taşıyan verileri sağlarlar. Bazı benzerlikleri paylaşsalar da, bu iki test türü de önemli farklılıklara sahiptir.

Benzerlikler:

- Amaç: Her iki test de bir malzemenin mukavemet, süneklik, elastikiyet ve akma davranışı gibi mekanik özelliklerini anlamak için gerçekleştirilir. Bu özellikler, belirli uygulamalar için malzeme seçerken mühendisler için çok önemlidir.

- Gerilim-Gerilme Verileri: Her iki test de bir malzemenin farklı yükleme koşulları altındaki davranışına ilişkin değerli bilgiler sağlayan bir gerilim-gerinim eğrisi oluşturur. Gerilim-gerinim eğrisi malzemenin elastik sınırı, akma noktası ve nihai mukavemeti hakkında bilgi içerir.

- Test Kurulumu: Her iki test de, test örneğine çekme veya basma yükü uygulamak için genellikle evrensel bir test makinesi tarafından sağlanan kontrollü bir ortamın kullanılmasını gerektirir. Daha sonra yük kademeli olarak arttıkça numunenin deformasyonu ölçülür.

Farklılıklar:

- Stres Türü: En belirgin fark, malzemeye uygulanan stresin türüdür. Çekme testinde malzeme gerilime tabi tutulur (ayrılır), basma testinde ise malzeme basınca (birlikte itilir) tabi tutulur.

- Deformasyon Davranışı: Malzemeler genellikle çekme ve basma gerilmeleri altında farklı davranır. Örneğin, bazı malzemeler (birçok metal gibi) daha yumuşaktır ve çekme yükleri altında, basınç yüklerine göre daha fazla deformasyona uğrayabilir. Seramik ve dökme demir gibi diğer malzemeler genellikle daha kırılgandır ve çekme yüklerinden daha yüksek basınç yüklerine dayanabilir.

- Arıza Modu: Çekme ve basma testlerinde arıza modu da farklı olabilir. Çekme testinde malzemeler genellikle iki ayrı parçaya bölünerek kırılır. Basma testinde arıza, burulma, çatlama veya malzemenin ezilmesi dahil olmak üzere çeşitli mekanizmalar yoluyla meydana gelebilir.

- Numune Şekli: Numunenin şekli ve boyutu iki test arasında farklılık gösterebilir. Çekme numuneleri genellikle ölçüm uzunluğu boyunca eşit gerilim sağlamak için ince ve uzundur; sıkıştırma numuneleri ise eşit gerilim dağılımını sağlamak için genellikle silindirik veya kübiktir.

- Gerinim Ölçümü: Çekme testinde numunenin uzaması doğrudan ölçülürken, basma testinde numunenin yüksekliğindeki azalma ölçülür. Ayrıca testlerin doğası gereği çekme testlerinde sıklıkla gerinim ölçerler kullanılırken, basma testlerinde numunenin deformasyonu veya ezilmesi nedeniyle bu mümkün olmayabilir.

- Poisson Oranı: Uygulanan yük yönündeki gerinimi, yüke dik yöndeki gerinim ile ilişkilendiren Poisson oranı, çekme ve basma testlerinde sıklıkla farklı bir anlam taşır. Çekme testinde pozitif bir Poisson oranı, bir malzemenin gerildiğinde inceldiği anlamına gelir. Sıkıştırma testinde pozitif bir Poisson oranı, bir malzemenin sıkıştırıldığında genişlediği anlamına gelir.

Özetle, çekme ve basma testleri bir malzemenin mekanik özelliklerini karakterize etme konusunda aynı hedefi paylaşsa da, farklı gerilim türleri uygularlar, farklı deformasyon davranışları ve arıza modlarıyla sonuçlanabilirler ve farklı numune şekilleri ve boyutları gerektirirler. Bu nedenle bu testlerin sonuçları doğrudan karşılaştırılamaz ve bir malzemenin mekanik özellikleri incelenirken tamamlayıcı bilgi olarak kullanılmalıdır.

Gerinim Hızı ve Sıcaklığın Sıkıştırma Testine Etkileri

Gerinim hızı ve sıcaklık, bir sıkıştırma testinin sonuçlarını önemli ölçüde etkileyebilecek temel faktörlerdir. Test edilen malzemenin hem elastik hem de plastik davranışını etkilerler ve malzemenin uygulanan yüke tepkisini önemli ölçüde değiştirebilirler. Bu faktörlerin sıkıştırma testini nasıl etkilediğine daha yakından bakalım:

Gerinim Hızı: Gerinim hızı, bir malzemenin deformasyonunun veya geriniminin ne kadar hızlı gerçekleştiğini ifade eder. Bir sıkıştırma testinde bu, sıkıştırma yükünün ne kadar hızlı uygulandığı veya artırıldığı ile ilgili olacaktır.

- Yüksek gerinim oranları birçok malzemenin görünen mukavemetini artırabilir. Bunun nedeni, malzemenin iç yapılarının (metallerdeki dislokasyonlar gibi) kendilerini yeniden düzenlemek ve deformasyona uyum sağlamak için yeterli zamana sahip olmamasıdır. Bu olgu özellikle yüksek sıcaklıklarda birçok polimer ve metal gibi zamana bağlı deformasyon sergileyen malzemelerde fark edilir.

- Tersine, çok düşük gerinim hızlarında, malzemenin iç yapılarını gerinime uyum sağlayacak şekilde yeniden düzenlemek için daha fazla zamanı olur ve bu da daha düşük bir görünür mukavemete yol açabilir.

- Gerinim hızı aynı zamanda malzemenin sünekliğini de etkileyebilir. Bazı malzemelerde yüksek gerinim oranları sünekliği azaltabilir ve kırılgan davranışa neden olabilirken düşük gerinim oranları sünekliği arttırabilir.

Sıcaklık: Sıkıştırma testinin gerçekleştirildiği sıcaklığın da sonuçlar üzerinde önemli bir etkisi olabilir. Bu özellikle faz dönüşümüne uğrayan veya sıcaklığa bağlı mekanik özelliklere sahip malzemeler için geçerlidir.

- Artan termal hareket dislokasyon hareketini ve plastik deformasyonu kolaylaştırdığından, yüksek sıcaklıklar birçok malzemenin mukavemetini ve sertliğini azaltabilir. Bu aynı zamanda malzemenin sünekliğini artırabilir ve arıza modunu değiştirebilir.

- Düşük sıcaklıklar birçok malzemenin mukavemetini ve sertliğini artırabilir çünkü termal hareketin azalması dislokasyonların hareket etmesini zorlaştırır. Ancak bu aynı zamanda malzemenin sünekliğini de azaltabilir ve onu daha kırılgan hale getirebilir.

- Sıcaklık aynı zamanda bazı malzemelerde gerinim sertleşmesi hızını ve boyun vermenin başlangıcını da etkileyebilir.

Gerinim hızı ve sıcaklığın etkilerinin, test edilen spesifik malzemeye bağlı olarak önemli ölçüde değişebileceğini unutmamak önemlidir. Bazı malzemeler için bu etkiler küçük olabilirken bazıları için malzemenin tepkisine baskın gelebilir. Bu nedenle, bir sıkıştırma testi sırasında gerinim hızının ve sıcaklığın kontrol edilmesi ve kaydedilmesi ve sonuçların yorumlanmasında bu faktörlerin dikkate alınması çok önemlidir.

Metalik Malzemelerde Basma Testi

Metalik malzemeler genellikle basınç kuvvetleri altındaki davranışlarını değerlendirmek için sıkıştırma testine tabi tutulur. Bu testler, binaların, köprülerin ve araçların yapısal bileşenleri gibi metalin önemli basınç gerilmelerine maruz kalacağı uygulamalar için çok önemlidir.

Metalik malzemelerde basma testi, bir metal numuneye kademeli olarak artan bir basınç yükü uygulanmasını ve bu yük altında ne kadar deforme olduğunun ölçülmesini içerir. Test, metal belirli bir noktadan kırılana veya deforme olana kadar devam eder.

Metalik malzemelerde sıkıştırma testinin birkaç örneği:

- Çelik: Çelik, inşaat ve imalatta yaygın kullanımı nedeniyle sıklıkla basınç dayanımı açısından test edilir. Çeliğin basınç dayanımı, kullanılan spesifik alaşıma ve ısıl işleme bağlı olarak tipik olarak 250-500 MPa arasında değişir.

- Alüminyum: Alüminyum sıklıkla sıkıştırma testine tabi tutulan başka bir metaldir. Hafifliği ve iyi mukavemet-ağırlık oranı nedeniyle uçak yapılarından içecek kutularına kadar çeşitli uygulamalarda kullanılır. Alüminyumun basınç dayanımı geniş ölçüde değişebilir ancak tipik olarak 95-105 MPa civarındadır.

- Bakır: Bakır ve alaşımları, mükemmel elektrik iletkenliği ve korozyona karşı direnci nedeniyle elektrik kablolarında ve sıhhi tesisatta yaygın olarak kullanılır. Bakırın basınç dayanımı tipik olarak 210 MPa civarındadır.

Mühendisler, bu ve diğer metallerin basınç özelliklerini anlayarak bunların çeşitli uygulamalardaki kullanımları hakkında bilinçli kararlar verebilirler.

Polimer Malzemelerde Sıkıştırma Testi

Plastik ve kauçuk gibi polimer malzemeler sıklıkla sıkıştırma testine tabi tutulur. Bu malzemeler genellikle sızdırmazlık uygulamaları, yük taşıyan bileşenler ve yastıklama veya darbe emici elemanlar gibi basınç kuvvetlerine direnmeleri gereken uygulamalarda kullanılır.

Polimerlerin sıkıştırma testinde, polimer malzemenin bir numunesine bir sıkıştırma yükü uygulanır ve yüke tepki olarak deformasyonu ölçülür. Test, polimer bozuluncaya veya belli bir noktadan sonra deforme olana kadar devam eder.

Polimer malzemelerde sıkıştırma testinin birkaç örneği:

- Polietilen (PE): Bu yaygın plastik, ambalajlama, plastik torbalar ve borular dahil olmak üzere çeşitli uygulamalarda kullanılır. Basınç dayanımı PE’nin türüne göre değişebilir ancak genel olarak 20-30 MPa aralığında değişir.

- Polipropilen (PP): PP, otomotiv parçalarında, gıda kaplarında ve halı kaplamalarda yaygın olarak kullanılmaktadır. Basınç dayanımı tipik olarak 35-45 MPa civarındadır.

- Doğal Kauçuk: Doğal kauçuk, contalarda, contalarda ve şok emici bileşenlerde kullanılması nedeniyle sıklıkla basınç dayanımı açısından test edilir. Basınç dayanımı, formülasyonuna bağlı olarak tipik olarak 5-15 MPa aralığına düşer.

Mühendisler, bu ve diğer polimerlerin basınç özelliklerini anlayarak bunların çeşitli uygulamalardaki kullanımları hakkında bilinçli kararlar verebilirler.

Seramik Malzemelerde Basma Testi

Seramik malzemeler sertlikleri, ısıya dayanıklılıkları ve elektriksel yalıtım özellikleriyle bilinir. Bununla birlikte, aynı zamanda tipik olarak kırılgandırlar, bu da önemli bir plastik deformasyon olmadan stres altında kırılabilecekleri anlamına gelir. Sıkıştırma testi seramikler için özellikle kullanışlıdır çünkü bunlar genellikle sıkıştırmada çekmeden daha güçlüdür.

Seramikler üzerinde yapılan bir sıkıştırma testi sırasında, seramik numuneye kırılıncaya kadar bir basınç yükü uygulanır. Seramiğin kırılmadan önce dayanabileceği maksimum yük, onun basınç dayanımını verir.

Seramik malzemelerde birkaç sıkıştırma testi örneği:

- Alümina (Alüminyum Oksit, Al2O3): Alümina seramikler, mükemmel aşınma direnci, elektrik yalıtımı ve yüksek sıcaklık stabilitesi nedeniyle çok çeşitli uygulamalarda kullanılmaktadır. Alümina seramiklerin basınç dayanımı tipik olarak 2000-4000 MPa civarındadır.

- Zirkonya (Zirkonyum Dioksit, ZrO2): Zirkonya seramikleri, özellikle itriya ile stabilize edilenler, diğer seramiklere kıyasla yüksek mukavemet ve tokluklarıyla bilinir. Zirkonya seramiklerinin basınç dayanımı 2000 MPa’yı aşabilir.

- Silisyum Karbür (SiC): Silisyum karbür seramikler yüksek sıcaklık uygulamalarında ve sertliklerinden dolayı kullanılır. Silisyum karbür seramiklerin basınç dayanımı tipik olarak 2000-3500 MPa civarındadır.

Seramiğin basınç özelliklerini anlamak, mühendislerin bu malzemeleri nerede kullanacakları konusunda bilinçli kararlar almalarına ve yük altındaki davranışlarını tahmin etmelerine olanak tanır.

Kompozit Malzemelerde Basma Testi

İki veya daha fazla farklı malzemenin bir araya getirilmesiyle yapılan kompozit malzemeler, yüksek mukavemet/ağırlık oranları ve çok yönlülükleri ile bilinmektedir. Uçak ve otomotiv parçalarından spor malzemelerine ve inşaat malzemelerine kadar geniş bir uygulama yelpazesinde kullanılırlar.

Kompozit malzemelerde sıkıştırma testi, kompozit numunesine bir sıkıştırma yükü uygulamayı ve yük altındaki deformasyonunu ölçmeyi içerir. Test, kompozit hasar görene veya belli bir noktadan sonra deforme olana kadar devam eder.

Kompozit malzemelerde sıkıştırma testinin birkaç örneği:

- Fiberglas: Cam elyafların bir polimer matris içine gömülmesiyle yapılan fiberglas, yük taşıyan yapılarda kullanılması nedeniyle sıklıkla basınç dayanımı açısından test edilir. Basınç dayanımı geniş ölçüde değişebilir ancak genellikle 100-300 MPa civarındadır.

- Karbon Elyaf Takviyeli Polimer (CFRP): Karbon elyaflarını bir polimer matrisle birleştiren CFRP kompozitleri, yüksek mukavemetleri ve hafiflikleri ile bilinmektedir. Havacılık ve otomotiv uygulamalarında yaygın olarak kullanılırlar. CFRP kompozitlerin basınç dayanımı, fiberlerin yönelimine ve matris malzemesinin özelliklerine bağlı olarak 1000 MPa’yı aşabilir.

- Ahşap-Plastik Kompozitler (WPC’ler): Ahşap liflerini veya ahşap ununu plastik bir malzemeyle birleştiren WPC’ler genellikle zemin kaplaması ve çit gibi inşaat uygulamalarında kullanılır. WPC’lerin basınç dayanımı, kullanılan ahşap ve plastiğin özelliklerine bağlı olarak büyük ölçüde değişebilir, ancak genellikle 20-60 MPa aralığına düşer.

Mühendisler, bu ve diğer kompozitlerin basınç özelliklerini anlayarak bunların çeşitli uygulamalardaki kullanımları hakkında bilinçli kararlar verebilirler.

Üniversal Test Makinasında (UTM) Basma Testi

Malzeme Test Cihazı veya Çekme Test Cihazı olarak da bilinen Üniversal Test Makinesi (UTM), basma testleri de dahil olmak üzere birçok türde mekanik testi gerçekleştirebilen çok yönlü bir ekipmandır. UTM, malzemelerin çekme mukavemetini ve basınç mukavemetini test etmek için tasarlanmıştır.

Bir UTM’nin ana bileşenleri şunları içerir:

- Yük Çerçevesi: Yük çerçevesi UTM’nin ana yapısıdır. Tipik olarak numuneyi tutmak ve yük uygulamak için tasarlanmış sert, dikey bir yapıdır. Yük çerçevesi, test sırasında bükülmeye veya bükülmeye karşı dayanıklı olacak kadar sağlam ve güçlü olmalıdır.

- Yükleme Mekanizması: Bu mekanizma numuneye basınç yükünü uygular. Bu, makinenin tasarımına bağlı olarak hidrolik aktüatör, vidalı aktüatör veya elektromekanik aktüatör olabilir.

- Yük Hücresi: Yük hücresi numuneye uygulanan kuvveti ölçer. Tipik olarak kuvveti bir elektrik sinyaline dönüştüren ve daha sonra makinenin kontrol sistemi tarafından okunup kaydedilen gerinim ölçerleri kullanır.

- Ekstensometre veya Deformasyon Sensörü: Bu cihaz, uygulanan yük altında numunenin deformasyonunu ölçer. Numuneye fiziksel olarak temas eden temaslı ekstansometreler ve deformasyonu ölçmek için optik veya lazer bazlı sistemler kullanan temassız ekstansometreler de dahil olmak üzere birçok ekstensometre türü vardır.

- Test Plakaları: Plakalar makinenin numuneyle doğrudan temas eden parçalarıdır. Sıkıştırma yükünü uygularlar ve yükün eşit şekilde uygulanmasını sağlamak için düz ve paralel olacak şekilde tasarlanmıştır.

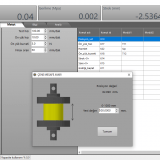

- Kontrol ve Veri Toplama Sistemi: Bu sistem, yük uygulama hızı da dahil olmak üzere makinenin çalışmasını kontrol eder ve yük hücresi ile ekstensometreden gelen verileri kaydeder. Kontrol sistemi tipik olarak verileri grafiksel olarak sunabilen, malzeme özelliklerini hesaplayabilen ve sonuçları daha ileri analiz için saklayabilen bir yazılım içerir.

UTM kullanılarak yapılan bir sıkıştırma testinde, numune plakaların arasına yerleştirilir ve yükleme mekanizması bir sıkıştırma yükü uygular. Yük ve deformasyon kontrol sistemi tarafından ölçülür ve kaydedilir. Testten elde edilen veriler daha sonra malzemenin basınç dayanımını ve diğer özelliklerini hesaplamak için kullanılabilir.

Sıkıştırma testi için kullanılan Üniversal Test Makinesi

Sıkıştırma Testinden Veri Elde Etme

Sıkıştırma testi, bir test örneğine bir sıkıştırma yükü uygulamayı ve bunun nasıl tepki verdiğini ölçmeyi içerir. Bir sıkıştırma testinden veri elde etme süreci birkaç adıma ayrılabilir:

- Numune Hazırlama: İlk adım, test edilecek numuneyi hazırlamaktır. Numunenin boyutu ve şekli, test edilen malzemenin standartlarına uygun olmalıdır. Birçok malzeme için silindirik veya kübik bir numune kullanılır. Numunenin boyutları hesaplamalarda kullanılacak olduğundan doğru bir şekilde ölçülür.

- Test Kurulumu: Numune, sıkıştırma test makinesinin plakaları arasına yerleştirilir. Daha sonra üst plaka numuneyle temas ettirilir.

- Yük Uygulama: Makine numuneye bir sıkıştırma yükü uygular. Yük genellikle, genellikle takip edilen test standardı tarafından belirlenen belirli bir oranda uygulanır.

- Veri Toplama: Yük uygulandıkça makine yükü ve numunenin deformasyonunu ölçer. Bu veriler genellikle test boyunca düzenli aralıklarla kaydedilir. Birçok modern test makinesinde veri toplama işlemi otomatiktir ve makine, yük ve deformasyon verilerini doğrudan kaydeder.

- Veri Analizi: Test tamamlandıktan sonra toplanan veriler, malzemenin özelliklerini hesaplamak için analiz edilir. Bu, basınç dayanımını (maksimum yükün orijinal kesit alanına bölümü), akma dayanımını (plastik deformasyonun başlangıcındaki yük) ve elastiklik modülünü (gerilme-gerinim eğrisinin başlangıçtaki doğrusal kısmının eğimi) içerebilir. diğerleri arasında.

Bir sıkıştırma testinden veri elde etmeye yönelik kesin süreç, test edilen malzemeye ve test kurulumunun özelliklerine bağlı olarak değişebilir. Ancak genel süreç, bir yükün uygulanmasını, deformasyonun ölçülmesini ve bu verilerin malzemenin özelliklerini hesaplamak için kullanılmasını içerir. Doğru ve güvenilir sonuçlar elde etmek için testi gerçekleştirmek ve verileri doğru şekilde analiz etmek çok önemlidir.

Sıkıştırma Testi için Numuneler

Numune veya test numunesi, sıkıştırma testinin çok önemli bir yönüdür. Geometrisi ve boyutu test sonuçlarını önemli ölçüde etkileyebilir; dolayısıyla bunlar genellikle her malzeme türü için standartlaştırılmıştır.

Sıkıştırma testlerinin çoğu, silindirik veya kübik şekilli numuneler üzerinde gerçekleştirilir. Şekil seçimi, test edilen malzemeye ve takip edilen spesifik test standardına bağlı olabilir.

- Silindirik Numuneler: Bunlar genellikle her yönde aynı özelliklere sahip metalleri ve diğer izotropik malzemeleri test etmek için kullanılır. Basınç dayanımının hesaplanmasında kullanılan numunenin kesit alanını hesaplamak için silindirin çapı ve yüksekliği ölçülür.

- Kübik veya Dikdörtgen Numuneler: Bunlar genellikle beton, seramik ve bazı polimer türlerini test etmek için kullanılır. Kesit alanını hesaplamak için küp veya dikdörtgenin uzunluğu, genişliği ve yüksekliği ölçülür.

- Diğer Şekiller: Bazı malzemeler ve testler için başka şekiller de kullanılabilir. Örneğin, bazı yüksek basınçlı sıkıştırma testlerinde küresel numuneler kullanılabilir ve kayaları veya diğer jeolojik malzemeleri test etmek için düzensiz şekilli numuneler kullanılabilir.

Numunenin boyutu, malzemeye ve test standardına bağlı olarak da değişebilir. Örneğin, betonun basınç dayanımını test etmeye yönelik bir standart olan ASTM C39, yüksekliği 12 inç (305 mm) ve çapı 6 inç (152 mm) olan bir silindiri belirtir.

Güvenilir test sonuçları elde etmek için numuneyi doğru şekilde hazırlamak ve ölçmek çok önemlidir. Numunedeki çatlaklar veya yüzey düzensizlikleri gibi herhangi bir kusur da sonuçları önemli ölçüde etkileyebilir; bu nedenle numune test edilmeden önce dikkatlice incelenmeli ve hazırlanmalıdır.

Sonuç olarak, numunenin geometrisi, boyutu ve durumu, sıkıştırma testinin kritik yönleridir ve test sonuçlarının doğruluğunu ve güvenilirliğini önemli ölçüde etkileyebilir.

Sıkıştırma testini gerçekleştirme prosedürü:

Numunenin Hazırlanması:

- Test standardına veya gereksinimlerine göre uygun bir numune şekli ve boyutu seçin.

- Numunenin test edilen malzemeyi temsil ettiğinden ve herhangi bir kusur veya düzensizlik içermediğinden emin olun.

- Numunenin boyutlarını (uzunluk, genişlik, yükseklik) doğru bir şekilde ölçün ve kaydedin.

Test Makinesini Kurun:

- Üreticinin talimatlarına göre sıkıştırma test makinesini (Üniversal Test Makinesi gibi) kurun.

- Makinenin uygun şekilde kalibre edildiğinden ve iyi çalışır durumda olduğundan emin olun.

- Gerekirse makineye uygun yük hücresini ve ekstansometreyi takın.

Merdane Hazırlığı:

- Test makinesinin merdanelerinin (plakalarının) temiz, düz ve paralel olduğundan emin olun.

- Numunenin yüksekliğine ve test gereksinimlerine göre merdaneler arasındaki mesafeyi ayarlayın.

Numunenin Konumlandırılması:

- Numuneyi merdanelerin arasına dikkatlice yerleştirin ve ortalandığından ve hizalandığından emin olun.

- Test sırasında numunenin hareket etmesini önlemek için gerekli hizalama yardımcılarını veya fikstürlerini uygulayın.

Test Parametrelerinin Ayarlanması:

- Test hızı (yük uygulama hızı) ve hedef yük veya yer değiştirme sınırları gibi istenen test parametrelerini ayarlayın.

- Uygun parametreleri belirlemek için ilgili test standardına veya özel gereksinimlere bakın.

Ön Yükleme ve Ön Şartlandırma:

- Numune ile plakalar arasında uygun temas ve hizalamayı sağlamak için numuneye bir ön yük uygulayın.

- Numuneyi kontrollü bir ortamda ıslatmak veya ön gerilim uygulamak gibi gerekli ön koşullandırmayı gerçekleştirin.

Sıkıştırma Testinin Yürütülmesi:

- Önceden belirlenen test parametrelerine göre test makinesini çalıştırarak sıkıştırma testini başlatın.

- İstenilen uç noktaya (arıza, spesifik deformasyon veya yük) ulaşılıncaya kadar numuneye belirtilen oranda bir sıkıştırma yükü uygulayın.

- Test boyunca yükü (kuvveti) ve karşılık gelen yer değiştirmeyi veya deformasyonu sürekli olarak kaydedin.

Verilerin toplanması ve analizi:

- Yük hücresi ve ekstensometreyi veya diğer veri toplama sistemlerini kullanarak yük ve yer değiştirme verilerini toplayın.

- Basınç dayanımı, akma dayanımı, esneklik modülü ve deformasyon davranışı gibi temel özellikleri hesaplamak için verileri analiz edin.

Rapor ve Yorum:

- Kaydedilen veriler, hesaplamalar ve ilgili gözlemler veya notlar dahil olmak üzere test sonuçlarını derleyin.

- Sonuçları belirli malzeme, uygulama ve test gereksinimleri bağlamında yorumlayın ve analiz edin.

- Test prosedürünü, sonuçları ve varsa sonuç veya önerileri özetleyen kapsamlı bir rapor hazırlayın.

Bu prosedürün genel bir kılavuz görevi gördüğünü ve kullanılan malzemeye, test standartlarına ve ekipmana bağlı olarak belirli değişikliklerin geçerli olabileceğini unutmamak önemlidir. Tanınmış standartlara (ASTM veya ISO gibi) bağlı kalmak ve üreticinin test makinesine ilişkin talimatlarını takip etmek, güvenilir ve doğru sonuçlar elde etmek için çok önemlidir.

(Genel) Sıkıştırma Testi Standartları

Sıkıştırma testiyle ilgili ana ISO ve ASTM standartlarından bazılarını inceleyelim.

ISO Standartları

- ISO 604:2002 – Plastikler – Basınç özelliklerinin belirlenmesi: Bu standart, mukavemet, deformasyon ve gerinim dahil olmak üzere plastiklerin basınç özelliklerinin belirlenmesi için bir yöntemi belirtir.

- ISO 844:2014 – Sert gözenekli plastikler – Sıkıştırma özelliklerinin belirlenmesi: Bu standart, sert gözenekli plastiklerin basınç özelliklerinin belirlenmesine yönelik yöntemin ana hatlarını çizer.

- ISO 1920-10:2009 – Beton testi – Bölüm 10: Basınçta statik elastisite modülünün belirlenmesi: Bu standart, sertleşmiş betonun test numuneleri üzerinde sıkıştırılmasında statik elastisite modülünün belirlenmesine yönelik prosedürü sağlar.

- ISO 14126:1999 – Elyaf takviyeli plastik kompozitler – Düzlem içi basınç özelliklerinin belirlenmesi: Bu standart, elyaf takviyeli plastik kompozitlerin düzlem içi basınç özelliklerinin belirlenmesine yönelik yöntemi belirtir.

- ISO 6784:2009 – Deri – Fiziksel ve mekanik testler – Basınç özelliklerinin belirlenmesi: Bu standart, kalıcı deformasyon ve emilen enerji de dahil olmak üzere derinin basınç özelliklerinin belirlenmesine yönelik yöntemi sağlar.

- ISO 9386-2:2000 – Plastikler – Basınç akma geriliminin ve basınç modülünün belirlenmesi – Bölüm 2: Yüksek gerinim oranlarında basınç testleri: Bu standart, yüksek gerinim oranlarında plastiklerin basınç akma geriliminin ve basınç modülünün belirlenmesi için bir yöntemi belirtir.

ASTM Standartları

- ASTM C39/C39M – Silindirik Beton Numunelerin Basınç Dayanımı için Standart Test Yöntemi: Bu standart, silindirik beton numunelerin basınç dayanımının belirlenmesine yönelik süreci özetlemektedir.

- ASTM D695 – Sert Plastiklerin Basınç Özellikleri için Standart Test Yöntemi: Bu standart, yüksek modüllü kompozitler ve elektrik yalıtım malzemeleri dahil olmak üzere sert plastiklerin basınç özelliklerinin belirlenmesine yönelik prosedürü açıklar.

- ASTM E9 – Metalik Malzemelerin Oda Sıcaklığında Sıkıştırma Testine İlişkin Standart Test Yöntemleri: Bu standart, metalik malzemelerin oda sıcaklığında sıkıştırma testi için yönergeler sağlar.

- ASTM D1621 – Sert Hücresel Plastiklerin Basınç Özellikleri için Standart Test Yöntemi: Bu standart, sert hücresel malzemelerin, özellikle genleşmiş plastiklerin basınç özelliklerinin belirlenmesine yönelik test yöntemini özetlemektedir.

- ASTM D575 – Sıkıştırmada Kauçuk Özellikleri için Standart Test Yöntemleri: Bu standart, kauçuğun hem ısıtmalı hem de soğutmalı basınç özelliklerini test etme yöntemlerini açıklar.

- ASTM C773 – Pişmiş Beyaz Eşya Malzemelerinin Basınç (Ezilme) Mukavemeti için Standart Test Yöntemi: Bu standart, pişirilmiş beyaz eşya malzemelerinin basınç mukavemetinin ölçülmesi için bir yöntem sağlar.

Bu standartlar, çeşitli malzemeler üzerinde sıkıştırma testlerinin yapılmasına yönelik yönergeler sağlayarak sonuçlarda tutarlılık ve güvenilirlik sağlar. Söz konusu spesifik malzeme ve uygulama için uygun standardın takip edilmesi önemlidir.

Yaygın olarak sıkıştırma testine tabi tutulan malzemeler

- Beton: Beton inşaatta kritik bir malzemedir ve genellikle basınç dayanımı açısından test edilir. Standart betonun basınç dayanımı 20 ila 40 MPa (megapaskal) arasında değişebilir, ancak bazı özel karışımlar 100 MPa’nın üzerinde dayanıma ulaşabilir. Testlerde, tipik olarak silindirik bir numune kullanılır ve basınç dayanımının hesaplanmasına olanak sağlayacak şekilde yük, arıza oluşana kadar uygulanır.

- Çelik: İnşaat ve imalatta yaygın olarak kullanılan bir metal olan çelik, mekanik özelliklerini belirlemek için sıklıkla sıkıştırma testine tabi tutulur. Yapısal çeliğin basınç dayanımı tipik olarak 250 ila 400 MPa arasında değişir. Test genellikle silindirik bir numune üzerinde yapılır ve yük, numune plastik olarak deforme olana kadar uygulanır, bu da akma mukavemetinin ve bazı durumlarda basınç mukavemetinin belirlenmesine olanak tanır.

- Polipropilen (PP): Polipropilen, çok yönlülüğü ile bilinen, yaygın olarak kullanılan bir plastik malzemedir. PP’nin basınç dayanımı tipik olarak 35-45 MPa aralığına düşer. Bir sıkıştırma testinde kübik veya silindirik bir numune, akıncaya veya kopana kadar sıkıştırılır ve akma mukavemeti ve basınç mukavemeti hesaplanabilir.

- Alümina Seramik (Alüminyum Oksit, Al2O3): Alümina seramikler sertliğiyle bilinir ve sıklıkla aşınma ve ısı direnci gerektiren uygulamalarda kullanılır. Alümina seramiklerin basınç dayanımı tipik olarak 2000-4000 MPa civarındadır. Basma testinde silindirik veya kübik bir numune kırılma oluşana kadar yüklenir ve basınç dayanımı hesaplanır.

Bunlar, sıkıştırma testi kullanılarak test edilebilecek birçok malzeme türünden sadece birkaç örnektir. Spesifik test prosedürleri ve belirlenebilecek özellikler, malzemeye ve takip edilen standartlara bağlı olarak değişiklik gösterebilir.

Sıkıştırma Testi Uygulamaları

- Kalite Kontrol ve Güvence: Sıkıştırma testi, imalat endüstrilerindeki kalite kontrol ve güvence süreçlerinde sıklıkla kullanılır. Şirketler, bir ürün veya bileşen partisinden bir numuneyi test ederek, partinin basınç dayanımı, elastiklik modülü ve diğer özellikler açısından gerekli spesifikasyonları karşıladığından emin olabilirler. Bu özelliklerdeki herhangi bir değişiklik, tutarsız karıştırma veya kürleme gibi üretim süreciyle ilgili sorunlara işaret edebilir.

- Malzeme Araştırma ve Geliştirme: Malzeme bilimi alanında sıkıştırma testi, yeni malzemelerin geliştirilmesi ve değerlendirilmesi için kritik bir araçtır. Araştırmacılar, yeni malzemelerin prototiplerini veya örneklerini test ederek bunların basınç yükleri altındaki özelliklerini anlayabilir ve bunları mevcut malzemelerle karşılaştırabilir. Bu, geliştirme sürecine rehberlik edebilir ve araştırmacıların materyali amaçlanan uygulama için optimize etmesine yardımcı olabilir.

- Yapısal Tasarım ve Analiz: Yapı mühendisliğinde, bir yapıda kullanılan malzemelerin basınç özelliklerinin anlaşılması, yapının karşılaşacağı yüklere dayanacak şekilde tasarlanması için esastır. Sıkıştırma testi verileri, malzeme seçimine ve yapısal elemanların tasarımına, bunların basınç yükleri altında arızalanmamasını sağlamak için bilgi sağlayabilir. Örneğin, beton bir köprü sütunu tasarlarken mühendislerin, köprünün ve üzerindeki araçların ağırlığını destekleyebildiğinden emin olmak için betonun basınç dayanımını bilmeleri gerekir.

- Arıza Analizi: Sıkıştırma testi, bir ürün veya bileşenin basınç yükleri altında arızalanması durumunda arıza analizinde de kullanılabilir. Arızalı bileşen veya benzer numuneler üzerinde sıkıştırma testleri gerçekleştirerek araştırmacılar, bir malzemenin basınç özelliklerinin arızaya katkıda bulunup bulunmadığını tespit edebilir. Bu, arızanın nedeninin belirlenmesine yardımcı olabilir ve gelecekte benzer arızaların önlenmesine yönelik çabalara rehberlik edebilir.

Bunlar sıkıştırma testinin birçok uygulamasından sadece birkaçıdır. Malzemelerin basınç yükleri altında nasıl davrandığına dair değerli veriler sağlayan sıkıştırma testi, çok çeşitli alanlarda ve endüstrilerde önemli bir rol oynar.

Sıkıştırma Testi Hakkında Ek Bilgi

Sıkıştırma testi, malzeme testinde çok yönlü ve değerli bir araçtır ve bir malzemenin basınç yükleri altındaki davranışı hakkında kritik veriler sağlar. Sıkıştırma testiyle ilgili dikkate alınması gereken birkaç ek nokta şunlardır:

- Gerilme-Gerilme Eğrisi: Bir sıkıştırma testinin en önemli çıktılarından biri, uygulanan gerilime yanıt olarak malzemenin nasıl deforme olduğunu gösteren gerilim-gerinim eğrisidir. Bu eğri, elastik modülü (eğrinin başlangıçtaki doğrusal kısmının eğimi), akma mukavemeti (malzemenin plastik olarak deforme olmaya başladığı gerilim) ve basınç mukavemeti (eğrinin başlangıçtaki doğrusal kısmının eğimi) dahil olmak üzere malzemenin mekanik özellikleri hakkında değerli bilgiler sağlayabilir. malzemenin dayanabileceği maksimum gerilim).

- Basınç ve Çekme Özellikleri: Metaller gibi bazı malzemeler benzer basınç ve çekme özelliklerine sahip olsa da, durum her zaman böyle değildir. Örneğin seramik ve beton, basınçta, çekmede olduğundan çok daha güçlüdür. Bu nedenle, basma testi ve çekme testi, bir malzemenin özellikleri hakkında farklı ancak tamamlayıcı bilgiler sağlayabilir.

- Test Koşullarının Etkileri: Bir sıkıştırma testinin sonuçları, testin gerçekleştirildiği koşullardan etkilenebilir. Örneğin, yükün uygulanma hızı malzemenin görünen mukavemetini ve deformasyon davranışını etkileyebilir. Ek olarak sıcaklık ve nem gibi çevresel koşullar da, özellikle bu faktörlere duyarlı polimerler gibi malzemeler için test sonuçlarını etkileyebilir.

- Standartlar ve Hassasiyet: Sıkıştırma testlerinin doğruluğunu ve tekrarlanabilirliğini sağlamak için testlerin ASTM ve ISO tarafından yayınlananlar gibi yerleşik standartlara göre yapılması çok önemlidir. Bu standartlar, test numunesinin şeklini ve boyutunu, test makinesinin gereksinimlerini, yük uygulama oranını ve diğer önemli parametreleri belirtir.

- Güvenlik Hususları: Sıkıştırma testi, özellikle kırılabilen kırılgan malzemeler üzerinde yapıldığında güvenlik riskleri oluşturabilir. Test sırasında, kırılma durumunda parçaları muhafaza etmek için koruyucular veya kalkanlar kullanmak ve test makinesinin bakımının ve çalıştırılmasının uygun şekilde yapılmasını sağlamak da dahil olmak üzere güvenlik prosedürlerini takip etmek önemlidir.

Bunlar, sıkıştırma testinde yer alan birçok faktör ve husustan sadece birkaçıdır. Mühendisler ve araştırmacılar bu ayrıntıları anlayarak bu güçlü test yönteminden en iyi şekilde yararlanabilirler.

Çözüm

Sıkıştırma testi, malzeme bilimi ve mühendisliğinde malzemelerin basınç yükleri altındaki davranışını karakterize etmek için kullanılan temel bir yöntemdir. İnşaattan imalata ve araştırmaya kadar çeşitli uygulamalarda gerekli olan basınç dayanımı, akma dayanımı ve elastikiyet modülü gibi kritik özelliklerin belirlenmesine yardımcı olur.

Numunelerin hazırlanması, Üniversal Test Makinesinin (UTM) kullanımı ve test sırasında verilerin nasıl elde edildiği dahil olmak üzere sıkıştırma testinin nasıl gerçekleştirildiğini tartıştık. Test sürecinde doğruluğu ve tutarlılığı sağlamak için ISO ve ASTM tarafından sağlananlar gibi belirli standartlara bağlı kalmanın önemi de vurgulanmıştır.

Metaller, polimerler, seramikler ve kompozitler dahil olmak üzere farklı malzeme türleri, her birine sıkıştırma testinin nasıl uygulandığına ilişkin örneklerle tartışıldı. Elde edilen basınç özelliklerinin belirli uygulamalar için malzeme seçim sürecini önemli ölçüde etkileyebileceği gösterilmiştir.

Basma testinin temel uygulamaları da kapsanarak kalite kontrol, malzeme araştırma ve geliştirme, yapısal tasarım ve arıza analizindeki kullanımı vurgulandı.

Özetle, sıkıştırma testi, malzeme bilimi ve mühendisliği alanında, gerçek dünya uygulamalarında malzemelerin tasarımını, uygulamasını ve performansını doğrudan etkileyen temel bilgileri sağlayan çok önemli bir analitik araçtır. Malzemelerin kalitesini, güvenliğini ve güvenilirliğini değerlendirmek için vazgeçilmez bir teknik olmaya devam ediyor.

SSS ( Sıkça Sorulan Sorular)

Sıkıştırma testi nedir?

Sıkıştırma testi, bir malzemenin basınç yüküne maruz bırakıldığı ve tepkisinin ölçüldüğü bir tür mekanik testtir. Bu yanıt, basınç dayanımı, akma dayanımı ve elastikiyet modülü gibi özellikleri hesaplamak için kullanılabilir.

Sıkıştırma testi neden önemlidir?

Sıkıştırma testi önemlidir çünkü bir malzemenin basınç yükleri altındaki davranışı hakkında kritik bilgiler sağlar. Bu bilgi, belirli uygulamalar için malzeme seçimine rehberlik edebilir, yapıların tasarımına bilgi verebilir ve üretim süreçlerindeki sorunların belirlenmesine yardımcı olabilir.

Sıkıştırma testinin bazı uygulamaları nelerdir?

Sıkıştırma testi, imalatta kalite kontrol, malzeme araştırma ve geliştirme, yapısal tasarım ve analiz ve arıza analizi dahil olmak üzere çeşitli uygulamalarda kullanılır.

Basma testiyle ne tür malzemeler test edilebilir?

Metaller, polimerler, seramikler, kompozitler ve diğerleri dahil olmak üzere çok çeşitli malzemeler sıkıştırma testiyle test edilebilir. Kullanılan spesifik prosedürler ve standartlar malzemenin türüne göre değişiklik gösterebilir.

Sıkıştırma testi nasıl yapılır?

Bir sıkıştırma testinde, malzemenin bir numunesi, numuneye bir sıkıştırma yükü uygulayan bir test makinesine yerleştirilir. Makine yükü ve numunenin deformasyonunu ölçer ve bu veriler malzemenin özelliklerini hesaplamak için kullanılır.

Basınç dayanımı ile çekme dayanımı arasındaki fark nedir?

Basınç mukavemeti, bir malzemenin arızalanmadan dayanabileceği maksimum basınç gerilimidir; çekme mukavemeti ise dayanabileceği maksimum çekme gerilimidir. Metaller gibi bazı malzemeler benzer basınç ve çekme dayanımlarına sahiptir, ancak beton ve seramik gibi diğerleri basınçta çekmeden çok daha güçlüdür.

Sıkıştırma testi için ASTM ve ISO standartları nelerdir?

ASTM ve ISO, sıkıştırma testi de dahil olmak üzere çok çeşitli testlere yönelik standartlar yayınlayan kuruluşlardır. Bu standartlar, sonuçlarda tutarlılık ve doğruluk sağlamak amacıyla testlerin yürütülmesine yönelik yönergeler sağlar. Örnekler arasında metaller için ASTM E9 ve plastikler için ISO 604 yer alır.

Sıkıştırma testinin prosedürü nedir?

Basma testi prosedürü, numune hazırlama, numunenin test makinesine yerleştirilmesi, basınç yükünün uygulanması, veri toplama ve veri analizi dahil olmak üzere çeşitli adımları içerir. Prosedürün özellikleri, test edilen malzemeye ve takip edilen test standardına bağlı olarak değişebilir.